Souhrn všech aktivit skupiny Kovové konstrukční materiály je zde.

Pro klimatické zkoušky (zkoušky odolnosti proti vlhkosti – kondenzační zkoušky, zkoušky urychleného stárnutí povětrnostními vlivy, zkoušky odolnosti proti UV záření) klikněte zde.

Atmosférická koroze nepříznivě ovlivňuje užitné i estetické vlastnosti výrobků, zařízení a konstrukčních celků. Urychlené korozní zkoušky jsou užitečnou pomůckou při výběru optimálního materiálu s požadovanou životností, předpověď celkové a zbytkové životnosti kovových, polymerních a kombinovaných materiálů a pro kontrolu kvality. Používají se zejména pro aplikace v automobilovém, leteckém, strojírenském a těžebním průmyslu a ve stavebnictví.

Nejrozšířenější zkouškou je zkouška korozní odolnosti v solné mlze (NSS), při které jsou vzorky kontinuálně exponovány v mlze neutrálního chloridu sodného o koncentraci 5 hm. % při teplotě 35 °C. Variantou NSS je zkouška v mlze roztoku chloridu sodného okyseleného kyselinou octovou (ASS), případně s přídavkem chloridu měďnatého (CASS).

Zkouška v solné mlze a její varianty jsou často kritizovány pro nízkou reprodukovatelnost a nerealistické podmínky vedoucí k omezené korelaci s výsledky expozic v reálných aplikačních podmínkách. Proto v posledních desetiletích zejména automobilový průmysl investoval do vývoje řady moderních cyklických zkoušek, které zahrnují střídající se fáze solné mlhy, fáze sušení a fáze ovlhčení. V některých postupech jsou definovány také fáze vymrazování, rychlé změny teploty a působení ultrafialového záření (UV). Výsledky cyklických korozních zkoušek lépe odpovídají dlouhodobým zkušenostem a poskytují významně správnější predikci chování materiálů v servisních podmínkách.

|

|

|

Naše moderní automatické korozní komory o objemu 2000 a 1000 litrů umožňují provádět většinu cyklických zkoušek popsaných v mezinárodních, národních a firemních normách díky řízení teploty v rozmezí od –40 do 80 °C a relativní vlhkosti (RV) od 20 do 100 % v kombinaci s aplikací solné mlhy nebo deště s přesně definovanými parametry.

Následující korozní zkoušky nabízíme pro průmysl i v rámci výzkumných projektů.

Cyklické korozní zkoušky

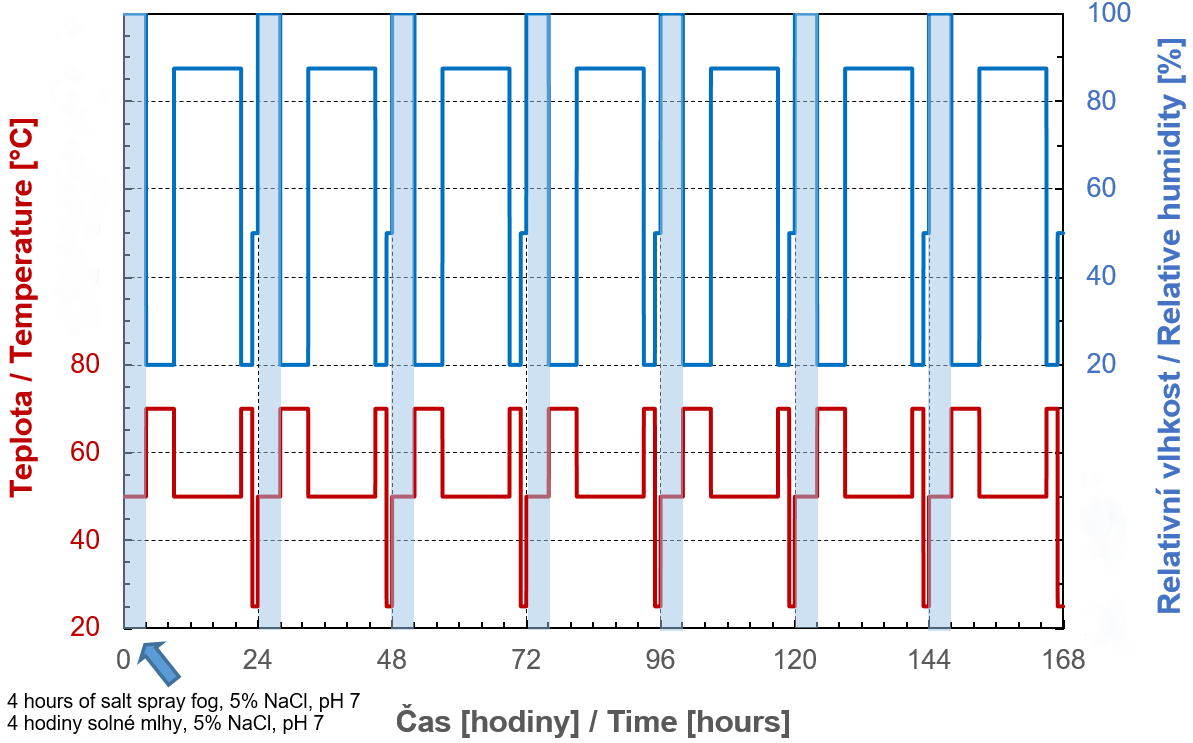

VDA 233-102, SEP 1850, ČSN EN ISO 11997-3 (N-VDA)

|

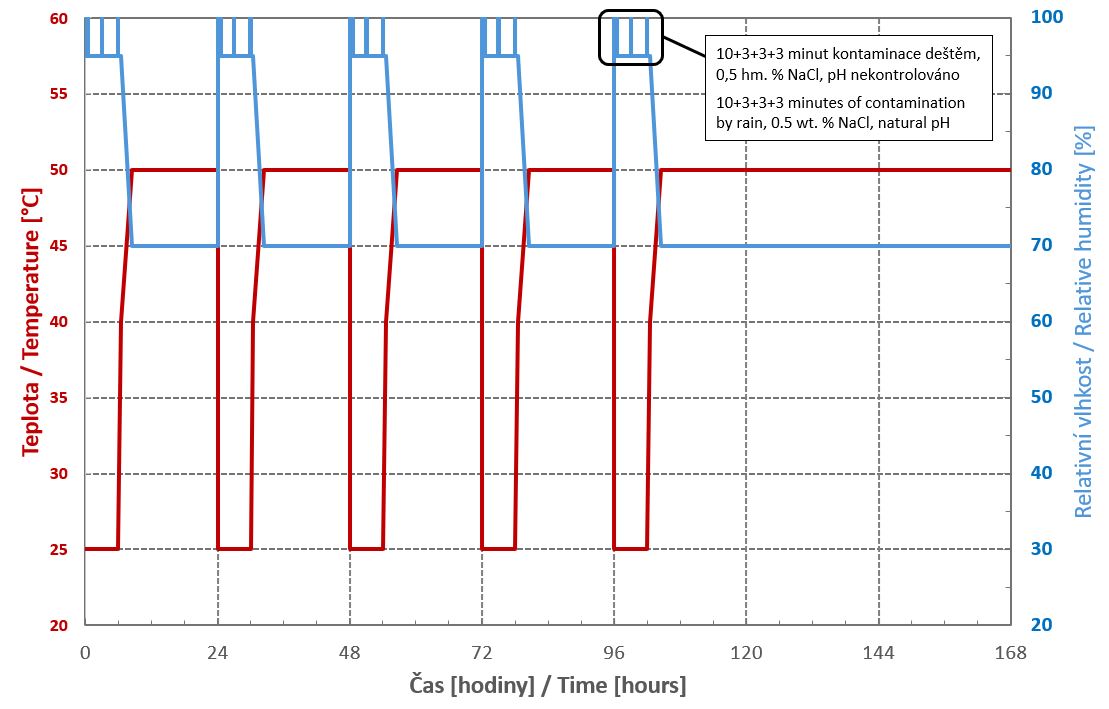

Tato zkouška byla vytvořena pod záštitou Německého svazu automobilového průmyslu (VDA) ve spolupráci s výrobci automobilů a dodavateli ocelových a hliníkových dílů. Umožňuje posoudit korozní odolnost automobilových součástí a účinnost korozní ochrany různými typy povlaků. Zkouška je vhodná zejména pro sledování delaminace nátěrů v okolí vrypů, řezných hran a dalších defektů a stability adhezních spojů. V porovnání se zkouškami s delším časem ovlhčení je rychlost stárnutí adheziv obvykle nižší. Tento laboratorní test je vhodný také pro hodnocení náchylnosti k prorezavění, koroze přírubových spojů a koroze ve štěrbinách bez nátěru. Tato metoda vede k iniciaci obdobných korozních procesů jako při expozicích na venkovních stanicích a v běžném provozu s odpovídající morfologií korozního napadení. Parametry zkoušky jsou založené na skutečných klimatických podmínkách na základě dlouhodobého sledování v různých částech světa. Podmínky zkoušky: Komplexní cyklus zahrnující řadu technických fází jako solná mlha (roztok 1 hm. % NaCl při neutrálním pH), ovlhčení a sušení při teplotách do 50 °C a vymrazovací fázi při –15 °C. Typická doba trvání: 6 týdnů. Týdenní cyklus je znázorněn na grafu. |

|

|

VW PV 1210 (Volkswagen)

|

Interní norma skupiny Volkswagen popisuje zkoušku pro kompletní lakované karoserie, části karoserií a díly s různými ochrannými povlaky používané pro konstrukci automobilů. Slouží ke sledování a hodnocení korozních vlastností a protikorozních opatření při expozici při statickém zatížení. Podmínky zkoušky: Pětidenní cyklus zahrnující NSS (35 °C, roztok 5 hm. % NaCl), fázi sušení a fázi ovlhčení při 40 °C a 100 % RV následovaný dvoudenní expozicí při nízké vlhkosti a laboratorní teplotě. Typická doba trvání: 3, 6, 12 nebo 18 týdnů. Týdenní cyklus je znázorněn na grafu.

|

|

VW PV 1209 (Volkswagen)

Podmínky zkoušky: Kombinace zkoušky dle interní normy PV 1210 s cykly rychlých změn teplot a vlhkosti od –40 do 80 °C a od 30 do 80 % RV (PV 1200). Roztok pro přípravu solné mlhy je modifikovaný a obsahuje 4 hm.% NaCl a 1 hm.% CaCl2.

Krok s vysokou teplotou a vymrazováním je přidán z důvodu testování dílů pro oblast motoru. Pomáhá odhalit případnou náchylnost k praskání, deformacím, degradaci kompozitních materiálů apod. a poskytuje užitečné informace také z hlediska stability nátěrových systémů.

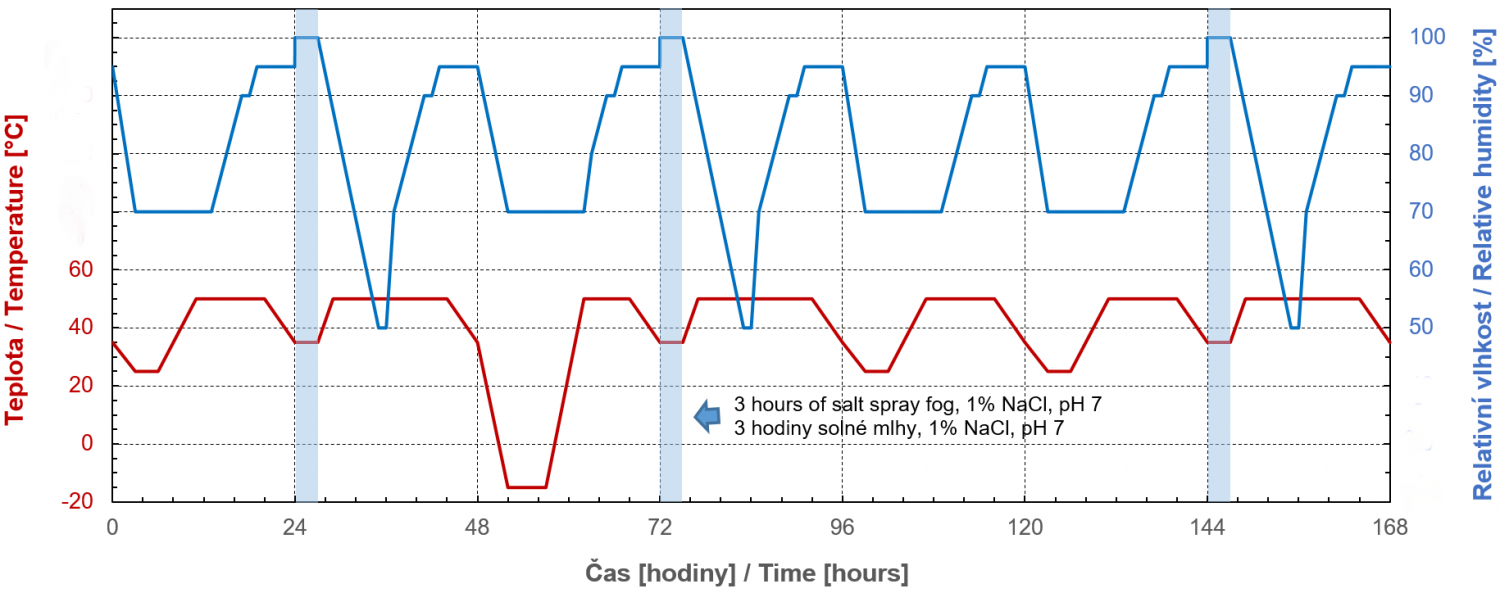

Volvo STD 423-0014, VCS 1027,149 (ACT I), Scania STD 4319

|

Zkouška pro hodnocení korozní odolnosti v prostředí s významným vlivem chloridových iontů, a to zejména v přímořské atmosféře a v oblastech, kde se v zimním období aplikují posypové soli. Používá se pro kovy a jejich slitiny a kovové, konverzní a organické povlaky. Na rozdíl od většiny ostatních metod je solný roztok aplikován ve formě deště s intenzitou depozice 15 mm/hod. Šest týdnů zkoušky odpovídá přibližně dvěma letům expozice v podmínkách provozu na silnicích v oblastech, kde se v zimním období používá solení. |

|

Volvo STD 423-0069, VCS 1027,1449 (ACT II), Ford CETP 00.00-L-467

|

Solný roztok se aplikuje pětkrát týdně ve formě přímého postřiku buď automaticky, nebo ručně. Šest týdnů zkoušky odpovídá přibližně dvěma až čtyřem letům expozice v podmínkách provozu na silnicích v oblastech, kde se v zimním období používá solení. Tato zkušební metoda se z hlediska korozivity liší od zkoušky ACT I následovně: (1) korozní napadení oceli je přibližně o 50 % vyšší při delaminaci (podkorodování) povlaku ve štěrbinách, ale pouze o 10 % vyšší z hlediska rovnoměrné koroze na volně exponovaném povrchu; (2) korozní rychlost zinku je na volném povrchu o 30 % nižší, avšak rychlost delaminace (podkorodování) organického povlaku na pozinkované oceli je o 10-30 % vyšší; (3) metodu lze použít pro zkoušení povlakovaného hliníku (nedoporučuje se u ACT I); (4) metoda je vhodnější pro korozní zkoušení hořčíku, a to zejména je-li v galvanickém kontaktu s jiným vodivým materiálem, neboť doba makroskopického ovlhčení je delší; (5) zkouška je méně efektivní pro vyvolání bodové koroze na hliníku a a tvorbu skvrn na eloxovaném hliníku z důvodu menšího počtu cyklů s přechodem z vlhké do částečně vlhké oblasti; (6) na austenitických korozivzdorných ocelích může docházet k neúměrné tvorbě červených korozních produktů vzhledem k vyšší teplotě v kombinaci s cyklickým sušením nad kritickou teplotu bodové koroze. |

|

Nissan CCT I (CCT 1)

Podmínky zkoušky: Opakování osmihodinových cyklů zahrnujících 4 hodiny NSS (35 °C, roztok 5 hm. % NaCl), 2 hodiny sušení při 60 °C a RV < 30 % a 2 hodiny ovlhčení při 50 °C a 95 % RV. Typická doba trvání: 500 až 1500 hodin.

Nissan NES M0158 (CCT IV, CCT 4)

Podmínky zkoušky: Opakování denních cyklů zahrnujících 4 hodiny NSS (35 °C, roztok 5 hm. % NaCl), 2 hodiny sušení při 60 °C a RV < 30 % a 2 hodiny ovlhčení při 50 °C a 95 % RV následovaných 5 cykly při nízké a vysoké vlhkosti za konstantní teploty 60 °C.

Renault ECC1 D17 2028

Podmínky zkoušky: Zkouška při konstantní teplotě 35 °C se střídajícími se fázemi ovlhčení (90 % RV) a sušení (55 % RV). Roztok chloridu sodného o koncentraci 1 hm. % a pH 4 je rozprašován na vzorky po dobu třiceti minut jednou denně s následnou fází sušení při 20% vlhkosti. Typická doba trvání: 6 týdnů.

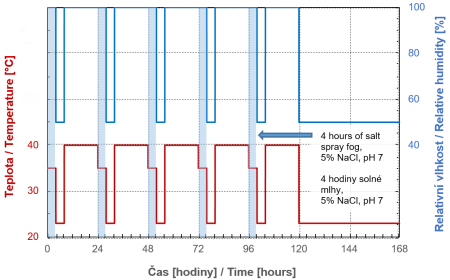

Toyota TSH1555G, varianta C

|

Zkouška reprodukující korozní podmínky na automobilové karosérii. Podmínky zkoušky: Solná mlha při 50 °C je aplikována po dobu 4 hodin, následuje sušení při 70 °C po dobu 5 hodin, fáze ovlhčení při 50 °C a 85–90 % RV po dobu 12 hodin, 2 hodiny sušení při 70 °C a hodina sušení při laboratorní teplotě. Týdenní cyklus je znázorněn na grafu. |

|

PSA TCAC D13 5486 (Peugeot, Citroën)

Podmínky zkoušky: Solná mlha roztoku obsahujícího 1 hm. % NaCl při pH 4,1 a střídání fází s nízkou a vysokou vlhkostí při konstantní teplotě 35 °C.

BMW AA-0224 (PA-P 029)

Podmínky zkoušky: Den aplikace solné mlhy při 35 °C, 4 dny střídavé kondenzace při 40 °C a odpočinku za normální teploty a vlhkosti a 2 dny odpočinku.

Fiat 50493/05

Podmínky zkoušky: Cyklus sestává ze tří hodin aplikace solné mlhy při 35 °C, 1 hodiny sušení při 60 °C, 12 hodin expozice ve vlhké atmosféře o 95% RV při 40° C, 1 hodiny vymrazování při –10 °C and 6 hodin odpočinku při 25 °C a 60% RV.

SAE J-2334, GM 954OP, GMW 14872

Metoda je hojně používána zejména v Severní Americe (GM) a Japonsku (Suzuki, Mitsubishi) a byla vyvinuta na základě korelace s výsledky expozic ve venkovních servisních podmínkách. Může být aplikována jak pro kontrolu kvality, tak i pro vývoj nových materiálů. Opatrnost je v tomto ohledu nutná při studiu korozních mechanismů jiných než kosmetické koroze v místech defektů a rovnoměrné koroze.

Podmínky zkoušky: Vzorky jsou exponovány cyklickým změnám zahrnujícím tři opakující se fáze s celkovým trváním 24 hodin: 6 hodin vysoké vlhkosti (kondenzační podmínky nebo vodní mlha) při 50 °C, 15minutový ponor nebo přímý postřik solným roztokem obsahujícím NaCl, CaCl2 a NaHCO3 při laboratorní teplotě a sušení vzduchem při 50% RV a 60 °C.

JSAE JASO M 609, JASO M 610, ISO 14993, ČSN EN ISO 11997-1 cyklus A

Norma určená pro testování ocelových panelů neošetřených, panelů s galvanickými či jinými kovovými povlaky a panelů chráněných organickými nátěrovými systémy pro použití v automobilovém průmyslu i v jiných oblastech. Poškození nátěrových systémů po zkoušce se obvykle hodnotí dle souboru norem ČSN EN ISO 4628.

Podmínky zkoušky: Opakování cyklů solné mlhy z neutrálního roztoku NaCl o koncentraci 5 hm. % při teplotě 35 °C (2 hodiny), sušící fáze při 60 °C a 20–30 % RV (4 hodiny) a fáze ovlhčení při 50 °C a 95 % RV nebo vyšší (2 hodiny). Typická doba trvání: 30–180 cyklů (240–1440 hodin).

VDA 621-415, ČSN EN ISO 11997-1 cyklus B

Předchůdce normy VDA 233-102. Vzhledem k vysokým depozicím chloridu sodného poskytuje tato zkouška pro nechráněné kovy podobně nerealistické podmínky jako NSS. Používá se pro zkoušení odolnosti teplem tvrditelných nátěrových hmot v korozních podmínkách vozidla.

Podmínky zkoušky: 1 den NSS (35 °C, roztok 5 hm. % NaCl), 4 dny cyklování mezi vysokou (40 °C / kondenzace) a nízkou (23 °C / cca 50 % RV) teplotou a vlhkostí, 2 dny při laboratorní teplotě a vlhkosti. Typická doba trvání: 5 (ISO) nebo 10 týdnů (VDA).

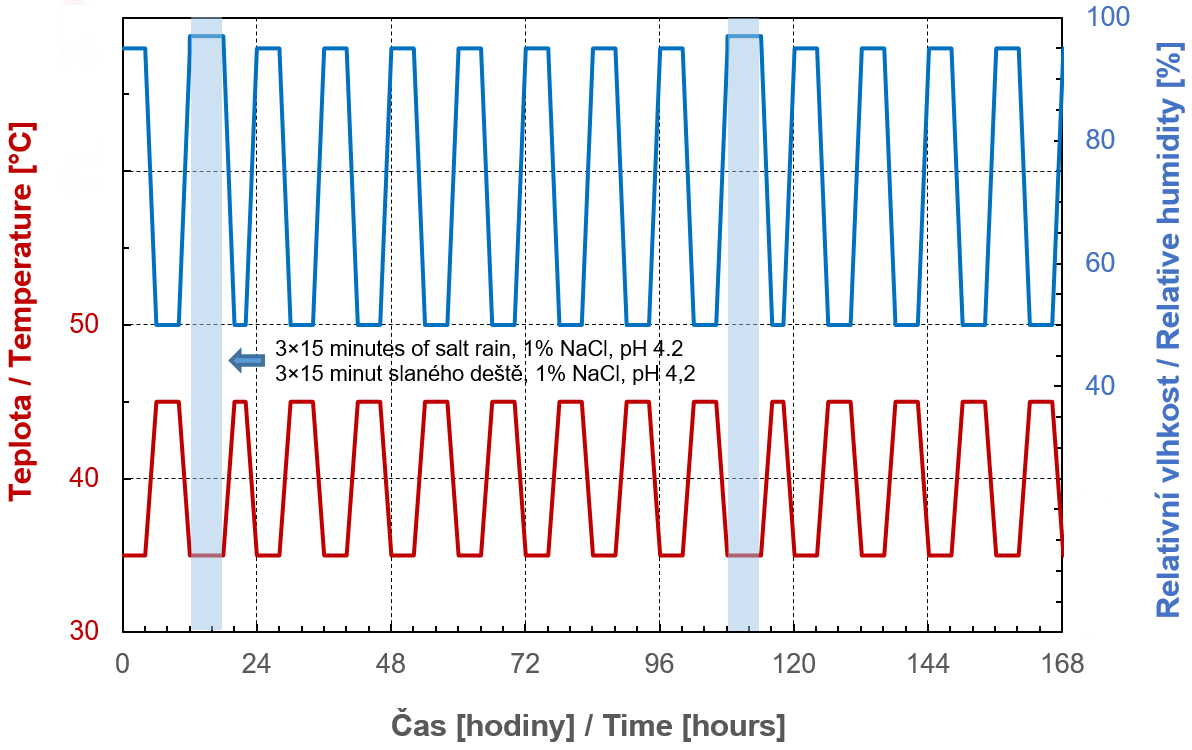

ČSN ISO 16701 (CCT)

Podmínky zkoušky: Periodické změny vlhkosti mezi 95 and 50 % RV při 35 °C s šestihodinovým sub-cyklem solné mlhy dvakrát týdně. Sub-cyklus se skládá ze tří patnáctiminutových period solné mlhy z roztoku NaCl o koncentraci 1 hm. % okyseleného na pH 4,2 následovaných 105 minutami expozice při vysoké vlhkosti.

Nízké pH roztoku pro přípravu solné mlhy modeluje kyselé deště pozorované v některých průmyslových oblastech.

ASTM D 5894

Střídavá expozice vzorků v korozním prostředí a UV záření ve dvou komorách.

Podmínky zkoušky: UV/kondenzační cyklus sestává ze 4 hodin UV záření při intenzitě 0.89 W m–2 nm–1 při 340 nm a 60 °C a 4 hodin kondenzace při 50 °C. Korozní cyklus zahrnuje hodinu expozice v solné mlze při laboratorní teplotě a hodinu sušení při 35 °C. Elektrolyt obsahuje 0,05 hm. % chloridu sodného a 0,35 hm. % síranu amonného.

ASTM G 85, postup A2

Cyklická zkouška v okyselené solné mlze, která je modifikací NSS.

Podmínky zkoušky: Opakující se šestihodinové cykly sestávají ze 45 minut expozice v okyselené solné mlze obsahující 5 hm. % NaCl, 120 minut sušení a 195 minut expozice při vysoké RV.

ASTM G 85, postup A3

Zkouška v solné mlze okyselené mořské vody je modifikací NSS. Tato procedura byla vyvinuta pro kontrolu jakosti tepelně zpracovaných hliníkových slitin řad 2000, 5000 a 7000 odolných proti exfoliační korozi. Používá se také pro posouzení korozní stability při vývoji tepelně zpracovaných materiálů. Zkouška se provádí při teplotách od 24 do 49 °C dle zamýšleného použití.

Podmínky zkoušky: Dvouhodinové cykly zahrnující 30 minut expozice v okyselené solné mlze a 90 minut při vysoké RV.

ASTM G 85, postup A5

Zkouška v solné mlze připravené ze zředěného elektrolytu s fázemi sušení se zkráceně označuje jako Prohesion test. Jde o zkratku výrazu „protection is adhesion“. Zkouška byla vytvořena pro povlaky na oceli. Ve srovnání s NSS lépe simuluje venkovní expozice a používá se například pro testování průmyslových nátěrů.

Podmínky zkoušky: Krátké hodinové cykly sušení a expozice v solné mlze připravené z roztoku obsahujícího 0,05 hm. % chloridu sodného a 0,35 hm. % síranu amonného při pH 5–5.4.

ČSN EN ISO 11997-1 cyklus C

Cyklus vyvinutý k použití pro vodou ředitelné a latexové nátěrové systémy.

Podmínky zkoušky: Opakování cyklů solné mlhy z chloridu sodného (0,31 ± 0,01 g/l) a síranu amonného (4,10 ± 0,01 g/l) při 30 °C, fáze sušení při 40 °C, ovlhčení při 40 °C a 75 % RV, sušení při 30 °C a kondenzace při 30 °C. Jeden cyklus trvá 48 hodin a celkové trvání zkoušky je obvykle 21 cyklů (1008 hodin).

ČSN EN ISO 11997-1 cyklus D, JIS K 5621

Zkouška nátěrových sytémů.

Podmínky zkoušky: 30 minut NSS (30 °C, roztok 5 hm. % NaCl), 90 minut vysoká vlhkost (30 °C / 95 % RV), 120 minut horké sucho (50 °C), 120 minut teplé sucho (30 °C). Tento 6 hodinový cyklus se opakuje 28x. Celkové trvání zkoušky je 168 hodin.

ČSN EN ISO 11997-2

Zkouška zahrnuje fázi depozice solné mlhy, sušení, ovlhčování a expozice UV záření. Cyklus je vhodný pro průmyslové údržbové organické povlaky oceli zasychající na vzduchu.

Podmínky zkoušky: Vzorky se umístí v komoře pro umělé stárnutí odpovídající požadavkům ČSN EN ISO 16474-3 s lampami UVA 340. Cyklus se skládá z osvitu UV zářením při teplotě čemého panelu 60 °C (4 hodiny) a kondenzace při 50 °C (4 hodiny). Po cyklování po dobu 168 hodin se vzorky přemístí do komory pro cyklickou korozní zkoušku na dalších 168 hodin. Zde se zkušební cyklus skládá z 60 minut působení solné mlhy (0,5 g/l NaCl + 3,5 g/l (NH4)2SO4) při teplotě okolí a 60 minut suché fáze při teplotě 35 °C. Běžné trvání zkoušky je 1008 hodin (6 týdnů).

ČSN EN ISO 12944-9

Náročná zkouška pro robustní nátěrové systémy pro ochranu konstrukcí ve styku s mořskou vodou a atmosférou a podobnými silně korozivními prostředími.

Podmínky zkoušky: Týdenní cyklus zahrnuje třídenní expozici s opakujícími se fázemi UV ozařování (4 hodiny, 60 °C) a kondenzace vodní páry (4 hodiny, 50 °C) dle normy ČSN EN ISO 16474-3, třídenní expozici v neutrální solné mlze dle ČSN EN ISO 9227 a denní expozici při nízké teplotě –20 °C. Typická doba trvání: 10, 16 nebo 25 týdnů.

IEC 60068-2-52

Soubor cyklických zkušebních metod pro posouzení odolnosti elektronických výrobků a vybavení z hlediska jejich schopnosti odolávat vlivům prostředí.

Podmínky zkoušky: Zkušební metody zahrnují dvouhodinovou fázi expozice v solné mlze 5% NaCl (zkušební metoda 1–7) nebo okyselného solného roztoku (zkušební metoda 8) při 35 °C, fázi ovlhčení při 40 °C a 93 % RV (zkušební metoda 1–6) nebo při 50 °C a 95 % RV (zkušební metoda 7 a 8), a některé také fázi sušení při 23 °C a 50 % RV (zkušební metoda (3–6) nebo při 60 °C a RV > 30 % (zkušební metoda 7 a 8).

Pro další normované zkoušky nás kontaktujte.

Zkoušky v solné mlze (NSS/NSST, ASS, CASS)

ČSN EN ISO 9227

EN ISO 13523-8

ASTM B 117

ČSN EN IEC 60068-2-11

JIS Z 2371

MIL-STD-810G, metoda 509.6

MIL-DTL-5541F

DEF STAN 00-35, část 3, zkouška CN2

ASTM G 85, postup A1 (ASS)

DIN 50021 (neplatná)

ČSN EN ISO 7253 (neplatná)

NF X41-002 (neplatná)

BS 7479 (neplatná)

NSS je nejstarší a stále nejpoužívanější urychlenou korozní zkouškou. Pro nízkou cenu, jednoduchost a rychlost je NSS vhodná jako zkouška kvality pro výrobky a dílce z čistých kovů a slitin, kovové povlaky, konverzní vrstvy a organické povlaky na kovových substrátech. ASS (solná mlha z roztoku okyseleného kyselinou octovou na pH 3.1–3.3) a CASS (další přídavek chloridu měďnatého) se používají pro dekorativní povlakové systémy měď-nikl-chróm a nikl-chróm a pro povlakovaný hliník.

Zkouška oxidem siřičitým (SO2) ve vlhké atmosféře (Kesternichova zkouška)

|

ČSN EN ISO 22479 ČSN EN 60086-2-42 ČSN ISO 6988 (neplatná) ČSN EN ISO 3231 (neplatná)

Kesternichova zkouška byla původně vyvinuta se záměrem modelovat expozici povlakovaných kovových materiálů v průmyslovém prostředí. Vzhledem k vysokým používaným dávkám oxidu siřičitého je však korelace výsledků této zkoušky s daty z reálných prostředí omezená. Expozice v atmosféře s přídavkem SO2 nicméně velmi efektivně odhalí přítomnost pórů a dalších defektů v organickém nebo i kovovém povlaku. Obliba zkoušek v oxidu siřičitém proto v posledních letech roste. |

|

Podmínky zkoušky: Zkušební díly nebo panely o celkové ploše povrchu 0,5 m2 jsou exponovány v komoře o objemu 300 l, kam je nadávkováno nebo kde je chemickou reakcí uvolněno 0,2, 1 nebo 2 litry oxidu siřičitého a udržována vysoká vlhkost (kondenzační podmínky) při teplotě 40 °C. Dle metody B je tato osmihodinová fáze následována šetnácti hodinami sušení při laboratorní teplotě a relativní vlhkosti kolem 50 %. Při použití metody A není aplikována fáze sušení. Tyto cykly o trvání 24 hodin jsou opakovány. Doba trvání zkoušky je 1, 2, 5, 10, 15, 20 nebo více cyklů (dnů).

Další korozní zkoušky

ČSN EN ISO 12944

Soubor norem popisuje zkoušky pro posouzení korozní odolnosti organických povlaků pro ochranu ocelových konstrukcí dle daného zařazení do kategorie korozní agresivity atmosféry a odolnosti povlaku. Podrobnosti jsou uvedeny zde.

IEC 61646, část 10.12

Tato procedura obdobná zkoušce PV 1200 byla vyvinuta pro zkoušení odolnosti fotovoltaických panelů. Může však být aplikována také jako velmi přísná zkouška stability nátěrových systémů z hlediska adheze k substrátu a náchylnosti ke vzniku puchýřů.

Podmínky zkoušky: Zkouška zahrnuje nejméně deset denních cyklů při vlhkosti 85 % RV s teplotními změnami od běžné laboratorní na 80 °C a –40 °C při dvou rychlostech ohřevu a chlazení, 100 and 200 °C za hodinu.

DEF STAN 00-35, část 3, zkouška CN3

Vojenská norma pro vybavení, které může přijít do styku s kyselými atmosférami, např. v průmyslových oblastech nebo v blízkosti výfuků spalovacích motorů.

Podmínky zkoušky: Zkušební cyklus zahrnuje dvouhodinovou atmosférickou expozici při znečištění kyselinami a fázi skladování při 40 °C a 93% RV.

DEF STAN 00-35, část 3, zkouška CN4

Zkouška pro případný negativní vliv kontaminace povrchu vojenského vybavení kapalinami jako například palivy, oleji, rozpouštědly, čisticími a dezinfekčními prostředky atd.

Pro klimatické zkoušky (zkoušky odolnosti proti vlhkosti - kondenzační zkoušky, zkoušky urychleného stárnutí povětrnostními vlivy, zkoušky odolnosti proti UV záření) klikněte zde.

Nabízíme pomoc s výběrem optimální zkoušky s ohledem k testovaným materiálům, provozním podmínkám a předpokládané životnosti.

Poskytujeme kompletní servis včetně přípravy vzorků, průběžného hodnocení korozního napadení, např. pro účely určení doby do vzniku korozních produktů, závěrečného vyhodnocení a kompletní dokumentace podmínek zkoušky. Rozsah průběžného a konečného hodnocení je stanoven na základě potřeb zadavatele a příslušných norem jako ČSN EN ISO 4628 pro hodnocení degradace nátěrů (stupeň puchýřování, rezavění, výskyt trhlinek, odlupování, křídování, delaminace a koroze v okolí řezu). Naše analytické, elektrochemické, metalografické a další vybavení umožňuje detailní charakterizaci korozního poškození ve smyslu rovnoměrnosti napadení, střední a maximální hloubky důlkové koroze, složení korozních produktů, morfologie a mechanismu delaminace nátěru, stanovení přilnavosti nátěru (ČSN EN ISO 2409, ASTM D3359), stanovení obsahu vody v nátěru, hodnocení koroze přírubových spojů ad.

|

|

|

Vedle normovaných zkoušek nabízíme vývoj laboratorních testů dle vašich specifických požadavků. Kombinace elektrochemických metod, ponorových zkoušek a procedur popsaných výše umožňuje komplexní posouzení odolnosti materiálů v daném servisním prostředí.

Data získaná v reálných prostředích jsou často nutná pro potvrzení laboratorních měření. Organizujeme expoziční programy na atmosférických zkušebních stanicích v České republice a dalších evropských zemích, USA, Číně a jinde, eventuálně v kombinaci se zkouškou SCAB dle normy ČSN EN ISO 11474. SCAB (Simulated Corrosion Atmospheric Breakdown) je urychlená zkouška ve vnějším atmosférickém prostředí s občasným postřikem solným roztokem.

Urychlené korozních zkoušky vám pomohou omezit negativní dopady koroze.

O nás

Technopark Kralupy, který je součástí Vysoké školy chemicko-technologické v Praze, poskytuje kvalifikované služby v oblasti zkušebnictví, vývoje a transferu technologií průmyslovým partnerům v oblasti stavební chemie a příbuzných oborech.

Kontakt

Skupina Kovové konstrukční materiály

Technopark Kralupy VŠCHT Praha

Náměstí G. Karse 7

278 01 Kralupy nad Vltavou

Telefon: +420 220 446 104, +420 723 242 413

© 2017–2025 Technopark Kralupy