Souhrn všech aktivit skupiny Kovové konstrukční materiály je zde.

| Vzhledem k výborným mechanickým vlastnostem, snadné zpracovatelnosti, dostupnosti železných rud a nízké ceně je ocel nejpoužívanějším kovovým konstrukčním materiálem. Množství spotřebované oceli je v celosvětovém měřítku více než 30 krát vyšší než množství hliníku a hliníkových slitin. Nelegované a nízkolegované oceli však ve vodných prostředích, ve vlhké atmosféře a v půdě podléhají korozi za vzniku červených korozních produktů, rzi. Pro většinu aplikací je proto ocel nutné proti korozi chránit, přičemž nejrozšířenější metodou protikorozní ochrany oceli je aplikace nátěrových systémů. Ty mohou být složeny z jedné nebo více vrstev organických, nebo výjimečněji anorganických, povlaků, které se nanášejí na definovaně připravený povrch oceli. Úpravou chemického složení, tloušťky a počtu vrstev je možné výrazně ovlivnit ochrannou schopnost nátěrového systému tak, aby co nejlépe odpovídala požadované aplikaci. Používají se proto jednovrstvé povlaky o tloušťce několika mikrometrů, například pro dočasnou ochranu nebo ve velmi málo korozivních prostředích, stejně jako systémy složené z několika vrstev s rozdílnými vlastnosti o tloušťce dosahující 1 mm pro dlouhodobou ochranu v nejkorozivnějších prostředích. |

|

Orientaci v nabídce firem zabývajících se výrobou a aplikací organických povlaků usnadňuje soubor norem ČSN EN ISO 12944-1 až 9. Zavádějí systém klasifikace korozivity atmosfér, půd a vodných prostředí a určují požadavky na nátěrové systémy vhodné do jednotlivých prostředí. Tím umožňují projektantům a uživatelům výběr vhodného nátěrového systému s odpovídající ochrannou schopností.

- Část 1 (ČSN EN ISO 12944-1) popisuje obecné zásady ochrany ocelových konstrukcí a výrobků nátěrovými systémy.

- Část 2 (ČSN EN ISO 12944-2) definuje kategorie korozní agresivity atmosféry (C1 – velmi nízká, C2 – nízká, C3 – střední, C4 – vysoká, C5 – velmi vysoká a CX – extrémní) a uvádí korozní namáhání, které lze očekávat u ocelových konstrukcí ponořených ve vodě nebo uložených v půdě (Im1 – sladká voda, Im2 – mořská nebo brakická voda, Im3 – půda, Im4 – mořská nebo brakická voda, konstrukce s katodickou ochranou).

- Část 3 (ČSN EN ISO 12944-3) se zabývá konstrukčními aspekty a identifikuje vhodná a nevhodná řešení z pohledu protikorozní ochrany nátěrovými systémy.

- Část 4 (ČSN EN ISO 12944-4) popisuje postupy přípravy povrchu a požadavky na jeho výslednou kvalitu.

- Část 5 (ČSN EN ISO 12944-5) doporučuje nátěrové systémy vhodné pro jednotlivé kategorie korozní agresivity prostředí v závislosti na požadované životnosti. Životnost je vyjádřena pomocí čtyř rozmezí, a to jako nízká (L, Iow) do 7 let, střední (M, medium) od 7 to 15 let, vysoká (H, high) od 15 do 25 let a velmi vysoká (VH, very high) přes 25 let.

- Část 6 (ČSN EN ISO 12944-6) specifikuje laboratorní urychlené zkoušky pro určení odolnosti nátěrového systému.

- Část 7 (ČSN EN ISO 12944-7) určuje, jakým způsobem mají být prováděny nátěrové práce.

- Část 8 (ČSN EN ISO 12944-8) uvádí doporučení pro navrhování specifikací prací protikorozní ochrany.

- Část 9 (ČSN EN ISO 12944-9) se týká nátěrových systémů pro přímořské a další extrémně korozivní atmosféry a pro ochranu v mořské vodě v kombinaci s katodickou ochranou.

Technopark Kralupy nabízí kompletní servis pro zařazení nátěrového systému dle třídy odolnosti (C3-H, C2-M, C4-VH apod.). V našich laboratořích:

- připravíme zkušební vzorky (uhlíková ocel třídy CR4 podle ISO 3574 o rozměrech 150×100 mm a tloušťce 3 mm);

- otryskáme je (stupeň Sa 2½ dle normy ČSN EN ISO 8501-1 se středním stupněm drsnosti G dle normy ČSN EN ISO 8503-1);

- naneseme specifikovaný počet vrstev dodaných nátěrových hmot o požadované tloušťce (stříkací pistole nebo jiná dohodnutá metoda);

- ověříme tloušťku nátěrového systému (magneticko-indukční metoda);

- stanovíme adhezi povlaku (mřížková zkouška dle ČSN EN ISO 2409 nebo odtrhová zkouška);

- vytvoříme vrypy (frézování, 50 mm dlouhý a 2 mm široký defekt dle požadavků normy ČSN EN ISO 12994-6, A.1);

- provedeme kondenzační zkoušku (ČSN EN ISO 6270-2) a urychlenou korozní zkoušku v neutrální solné mlze (ČSN EN ISO 9227);

- vyhodnotíme stav nátěrového systému po zkouškách (puchýřkování dle ČSN EN ISO 4628-2, prorezavění dle ČSN EN ISO 4628-3, praskání dle ČSN EN ISO 4628-4, odlupování dle ČSN EN ISO 4628-5, delaminace v okolí vrypu dle ČSN EN ISO 12944-6; příloha A.2 a adheze).

|

|

|

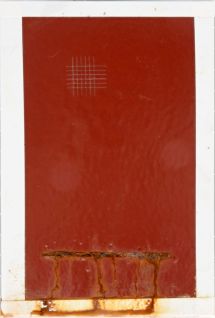

| Vzorek s vrypem | Vzorek s vrypem po zkoušce v solné mlze | Vzorek po mřížkové zkoušce |

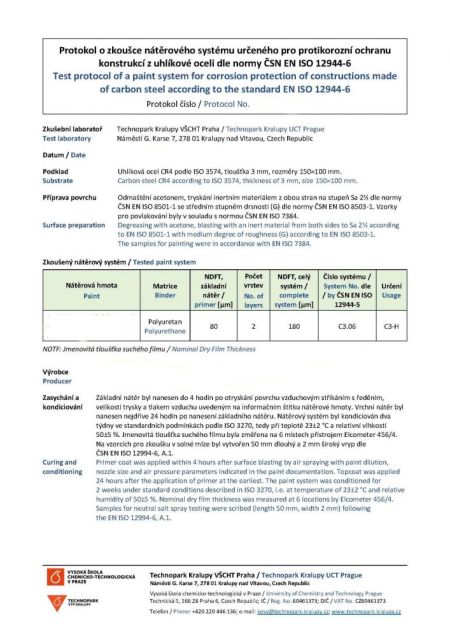

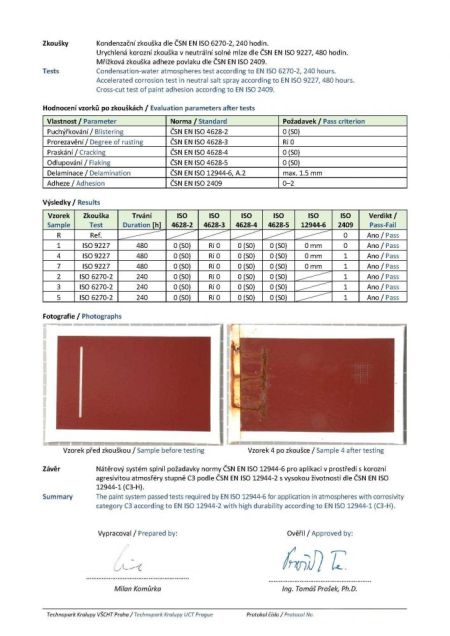

V případě splnění požadavků normy ČSN EN ISO 12944-6 vystavíme Protokol o zkoušce, který osvědčuje odolnost daného nátěrového systému ve zvoleném prostředí.

|

|

| Příklad certifikátu pro nátěrový systém, který prošel testováním dle souboru norem ČSN EN ISO 12944 | |

Provádíme také kvalifikační zkoušky nátěrových systémů do nejnáročnějších podmínek přímořských oblastí a mořské vody dle požadavků ČSN EN ISO 12944-9: cyklickou zkoušku stárnutím (kombinace vlivů UV záření, kondenzace, depozice solné mlhy a vymrazování), zkoušku odolnosti proti katodické delaminaci dle ČSN EN ISO 15711, metoda A a zkoušku ponorem v mořské vodě dle ČSN EN ISO 2812-2.

O nás

Technopark Kralupy, který je součástí Vysoké školy chemicko-technologické v Praze, poskytuje kvalifikované služby v oblasti zkušebnictví, vývoje a transferu technologií průmyslovým partnerům v oblasti stavební chemie a příbuzných oborech.

Kontakt

Skupina Kovové konstrukční materiály

Technopark Kralupy VŠCHT Praha

Náměstí G. Karse 7

278 01 Kralupy nad Vltavou

Telefon: +420 220 446 104, +420 723 242 413

© 2020–2024 Technopark Kralupy