Souhrn všech aktivit skupiny Kovové konstrukční materiály je zde.

Lepení v posledních letech přitahuje čím dál více pozornosti a současně vzrůstá jeho podíl při spojování materiálů napříč obory (automobilový, stavební průmysl aj.). Důvodem je především nízká technologická náročnost lepení ve srovnání s klasickými metodami jako je svařování a dobré mechanické vlastnosti.

Lepení je metoda spojování materiálů pomocí lepidel, při kterém vzniká trvalý, nerozebíratelný spoj.

Lepidlem se rozumí látka, která má schopnost spojit dva povrchy na základě přilnavosti (adheze) a vlastní soudržnosti (koheze). Adheze a koheze jsou tak základní vlastnosti definující látku jako lepidlo. Adheze, tedy přilnavost lepidla k lepenému povrchu, vychází z molekulární struktury lepidla a je důsledkem působení fyzikálních, chemických a mezimolekulárních vazebných sil. Pro popis adhezního působení bylo postupně vypracováno několik modelů:

- Mechanická teorie – adheze je způsobena zatuhnutím lepidla v trhlinách, kavitách a pórech lepeného materiálu.

- Elektrostatická teorie – adheze vzniká na základě elektrostatických sil a rozhraní lepidla a materiálu lze popsat jako kondenzátor.

- Difúzní teorie – vychází z předpokladu vzájemné difúze makromolekul lepidla a lepeného polymerního materiálu.

- Teorie chemických vazeb – předpokládá vznik chemických vazeb na rozhraní lepidla a lepeného materiálu.

- Adsorpční (termodynamická) teorie – na rozdíl od teorie chemických vazeb předpokládá vznik spoje prostřednictvím mezimolekulárních interakcí typu van der Waalsových mezimolekulárních sil.

Vlastní soudržnost lepidla, koheze, souvisí s mezimolekulárními a valenčními silami ve struktuře lepidla. Míru energie potřebné k vytržení částice lepidla ze struktury charakterizuje dekohezní energie.

Spojování materiálu lepením představuje v současnosti plnohodnotnou alternativu k ostatním postupům spojování materiálů. Mezi hlavní výhody patří:

- variabilita materiálů, které lze takto spojovat,

- variabilita požadovaných vlastností výsledného spoje,

- minimalizace nebezpečí vzniku korozního poškození vlivem galvanického článku při spojování rozdílných kovů,

- vstřebávání vibrací a vysoká únavová odolnost.

Nevýhody lepených spojů spočívají především v nutnosti správně připraveného povrchu a přesného dodržení lepícího postupu včetně nutnosti fixovat spojované materiály do doby vytvrzení lepidla ve spoji. Životnost spoje také výrazně závisí na okolním prostředí a teplotě. Jednotlivé faktory, ovlivňující kvalitu a funkčnost lepeného spoje, lze rozdělit do třech kategorií:

|

Vliv lepeného materiálu |

Vliv adheziva |

Vliv technologických podmínek |

|

• geometrie povrchu • smáčivost • čistota povrchu • rozpustnost • bobtnavost • teplotní roztažnost |

• polymerační stupeň • viskozita • homogenita • pH • objemová stálost • struktura a složení plniva |

• konstrukce lepeného spoje • úprava povrchu • aplikace lepidla • tlak a fixace • podmínky tuhnutí lepidla ve spoji |

Poznámky k vybraným faktorům:

- Smáčivost – pro kvalitu spoje je nutné, aby byl povrch lepeného materiálu pro lepidlo dostatečně smáčivý;

- rozpustnost a bobtnavost – ve většině případů nežádoucí interakce lepeného materiálu s jednou ze složek lepidla;

- teplotní roztažnost – rozdílná teplotní roztažnost lepeného materiálu a lepidla nebo dvou rozdílných lepených materiálů vede ke zvýšenému mechanickému namáhání a zkrácení životnosti spoje;

- objemová stálost – vlivem tuhnutí dochází u lepidel v závislosti na mechanismu vytvrzování do určité míry k objemovým kontrakcím, které mohou vnášet do spoje dodatečné mechanické namáhání;

- konstrukce lepeného spoje – volba vhodného uspořádání a geometrie spoje na základě předpokládaného zatížení.

V současnosti dostupné široké spektrum lepidel a adhezivních systémů je možné třídit dle nejrůznějších hledisek a užitných vlastností:

- Dle původu:

- Přírodní x syntetická

- Anorganická x organická

- Dle způsobu tuhnutí:

- Reaktivní

- tuhnoucí přídavkem tvrdidla (vícesložková lepidla)

- tuhnoucí vlivem vlhkosti prostředí

- tuhnoucí vlivem zvýšené teploty

- tuhnoucí vlivem působení záření (UV)

- tuhnoucí kontaktem s kovy v anaerobních podmínkách

- Nereaktivní

- lepidla tavná

- lepidla rozpouštědlová – roztoková

- lepidla rozpouštědlová – disperzní

- lepidla stále lepivá

- Reaktivní

- Dle chemického složení:

- Epoxidová, akrylátová, kaučuková, lepidla na bázi derivátů celulózy, polyuretanová atd.

- Dle tepelných vlastností:

- Termosetická

- Termoplastická

- Kaučuková

- Dle konzistence, dle odolnosti ve vodě a dalších vlastností.

Hodnocení vlastností lepených spojů

Vlastnosti lepených spojů se stanovují na základě celé řady postupů a zkoušek:

- Pevnost lepených spojů v tahu, ve smyku, v odlupování, při statickém zatížení a při namáhání rázem se hodnotí normovanými zkouškami, ve kterých se liší geometrie vzorků a typ namáhání. Po zkoušce se vyhodnocuje, zda spoj selhal adhezně nebo kohezně.

- Stárnutí, tj. vliv teploty, vlhkosti, UV záření a prostředí na dlouhodobou odolnost, například při cyklických zkouškách.

- Nedestruktivní metody, jako je defektoskopie (akustická, ultrazvuková) pro odhalení skrytých vad spoje. Těmito postupy nelze stanovit pevnost.

|

|

|

|

Expozice vzorků adhezních spojů v korozní komoře

Technopark Kralupy v současnosti nabízí zkoušení podle následujících norem.

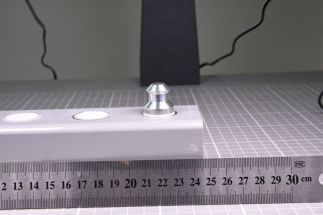

ČSN EN ISO 4624 Nátěrové hmoty – Odtrhová zkouška přilnavosti. Jedná se o kvantitativní hodnocení přilnavosti povlaku k obvykle kovovému podkladu. Povlak je možné testovat ve vytvrzené formě nebo po expoziční zkoušce, např. urychlené korozní zkoušce VW P1210 , nebo po degradaci organického povlaku ultrafialovým nebo širokospektrální světlem .

|

|

|

Příprava vzorků pro odtrhovou zkoušku dle ČSN EN ISO 4624 |

|

|

|

|

Přístroj pro odtrhovou zkoušku dle ČSN EN ISO 4624 |

|

ČSN EN ISO 9142 Lepidla – Směrnice k výběru laboratorních podmínek stárnutí pro hodnocení lepených spojů. Zkouška pro degradaci lepených spojů v různých konfiguracích:

- podmínky simulující expozici v atmosféře (23 ± 2 °C, 50 ± 5 % relativní vlhkost),

- zvýšená teplota (20-200 °C),

- snížená teplota (-20 a -40 °C),

- konstantní zvýšená nebo snížená vlhkost (25-100 % relativní vlhkost, RV)

- zvýšený tlak atmosféry,

- cyklické změny podmínek (kombinace výše zmíněných).

Zkoušky přeplátovaných sestav. Jedná se o zkoušku pevnosti plošného lepeného spoje při mechanickém zatížení. Zkoušku je možné provést v několika konfiguracích:

- T-zkouška (ČSN EN ISO 11339, ASTM D5170, ASTM F88).

- Odlupování pod úhlem 180 stupňů (ČSN EN ISO 8510-2, ASTM D1000, ASTM D3330).

- Odlupování pod úhlem 90 stupňů (ČSN EN ISO 8510-1, ISO 29862, ASTM D5109, ASTM 2861, ASTM 5375).

ČSN EN 1465 Lepidla – Stanovení pevnosti ve smyku při tahovém namáhání přeplátovaných lepených sestav. Zkouška pro hodnocení mechanické pevnosti lepeného spoje při smykovém mechanickém zatížení.

ISO 4587 Lepidla – Stanovení tahové pevnosti ve smyku přeplátovaných spojů tuhých adherentů.

ČSN ISO 10365 Lepidla – Označení hlavních typů porušení lepeného spoje. Jedná se o předpis definující typ porušení na různých rozhraních (adheze), v lepeném materiálu (dekoheze), aj.

ČSN EN ISO 175, ČSN EN ISO 291, ČSN EN ISO 483 – zkoušky chemické odolnosti. Jedná se o zkoušky (většinou ponorem) pro hodnocení odolnosti proti chemikáliím v kapalné formě.

ČSN EN ISO 4892-1, ČSN EN ISO 4892-2, ČSN EN ISO 4892-3 – zkoušky degradace plastů zářením. Zkoušky degradace plastů v širokospektrálním záření, které odpovídá spektru slunečního záření nebo v úzkém spektru UV (UV-A, UV-B) záření. Kritická zkouška pro hodnocení odolnosti lepidel zejména v exteriérech. Pro více informací viz stránku klimatické zkoušky.

Literatura:

Petrie, E. M. Handbook of Adhesives and Sealants, 1st ed.; McGraw Hill Professional, 1999.

Pizzi, A., Mittal, K. L., Eds. Handbook of Adhesive Technology, 2nd ed.; Marcel Dekker, Inc.: New York, 2003.

O nás

Technopark Kralupy, který je součástí Vysoké školy chemicko-technologické v Praze, poskytuje kvalifikované služby v oblasti zkušebnictví, vývoje a transferu technologií průmyslovým partnerům v oblasti stavební chemie a příbuzných oborech.

Kontakt

Skupina Kovové konstrukční materiály

Technopark Kralupy VŠCHT Praha

Náměstí G. Karse 7

278 01 Kralupy nad Vltavou

Telefon: +420 220 446 104, +420 723 242 413

© 2017–2024 Technopark Kralupy