stdClass Object

(

[nazev] => Technopark Kralupy

[adresa_url] =>

[api_hash] =>

[seo_desc] =>

[jazyk] =>

[jednojazycny] =>

[barva] =>

[indexace] => 1

[obrazek] =>

[ga_force] =>

[cookie_force] =>

[secureredirect] => 1

[google_verification] => nha2bQT0xI-KnenErOc6_AqWZX9mrtMXqKnqbh9DEUU

[ga_account] => UA-10822215-4

[ga_domain] => technopark-kralupy.cz

[ga4_account] => G-VKDBFLKL51

[gtm_id] =>

[gt_code] =>

[kontrola_pred] =>

[omezeni] => 0

[pozadi1] =>

[pozadi2] =>

[pozadi3] =>

[pozadi4] =>

[pozadi5] =>

[robots] =>

[htmlheaders] =>

[newurl_domain] => 'www.technopark-kralupy.cz'

[newurl_jazyk] => 'cs'

[newurl_akce] => '[cs]'

[newurl_iduzel] =>

[newurl_path] => 8549/7608/7609

[newurl_path_link] => Odkaz na newurlCMS

[iduzel] => 7609

[platne_od] => 27.08.2024 14:13:00

[zmeneno_cas] => 27.08.2024 14:13:32.587726

[zmeneno_uzivatel_jmeno] => Jan Kříž

[canonical_url] =>

[idvazba] => 8610

[cms_time] => 1752126797

[skupina_www] => Array

(

)

[slovnik] => stdClass Object

(

[logo_href] => /

[logo] =>  [google_search] => 011624207255538609363:zhpxb6kqnrc

[paticka_adresa] => Technopark Kralupy

[google_search] => 011624207255538609363:zhpxb6kqnrc

[paticka_adresa] => Technopark Kralupy

Náměstí G. Karse 7/2

Kralupy nad Vltavou

278 01

info@technopark-kralupy.cz

[paticka_odkaz_mail] => mailto:info@technopark-kralupy.cz

[copyright] => © 2023 Technopark Kralupy

[drobecky] => Nacházíte se: VŠCHT Praha - Technopark Kralupy

[zobrazit_kalendar] =>

[more_info] =>

[aktualizovano] => Aktualizováno

[autor] => Autor

[dokumenty_kod] =>

[dokumenty_nazev] =>

[dokumenty_platne_od] =>

[dokumenty_platne_do] =>

[stahnout] => Stáhnout soubor

[prilohy] => Přílohy

[social_fb_odkaz] =>

[social_tw_odkaz] =>

[social_yt_odkaz] =>

[paticka_mapa_alt] =>

[paticka_budova_a_nadpis] =>

[paticka_budova_a_popis] =>

[paticka_budova_b_nadpis] =>

[paticka_budova_b_popis] =>

[paticka_budova_c_nadpis] =>

[paticka_budova_c_popis] =>

[paticka_budova_1_nadpis] =>

[paticka_budova_1_popis] =>

[paticka_budova_2_nadpis] =>

[paticka_budova_2_popis] =>

[social_fb_title] =>

[social_tw_title] =>

[social_yt_title] =>

[den_kratky_5] =>

[den_kratky_4] =>

[den_kratky_3] =>

[den_kratky_1] =>

[den_kratky_2] =>

[logo_mobile_href] =>

[logo_mobile] =>

[intranet_odkaz] =>

[intranet_text] =>

[mobile_over_nadpis_menu] =>

[mobile_over_nadpis_search] =>

[mobile_over_nadpis_jazyky] =>

[mobile_over_nadpis_login] =>

[menu_home] =>

[novinky_kategorie_1] =>

[novinky_kategorie_2] =>

[novinky_kategorie_3] =>

[novinky_kategorie_4] =>

[novinky_kategorie_5] =>

[novinky_archiv_url] =>

[novinky_servis_archiv_rok] =>

[novinky_servis_nadpis] =>

[novinky_dalsi] =>

[zobraz_desktop_verzi] =>

[paticka_mapa_odkaz] =>

[preloader] =>

[den_kratky_0] =>

[archiv_novinek] =>

[zobraz_mobilni_verzi] =>

[nepodporovany_prohlizec] =>

[den_kratky_6] =>

[social_in_odkaz] =>

[hledani_nadpis] => hledání

[hledani_nenalezeno] => Nenalezeno...

[hledani_vyhledat_google] => vyhledat pomocí Google

[social_li_odkaz] =>

[paticka__mail] =>

)

[poduzel] => stdClass Object

(

[7611] => stdClass Object

(

[obsah] =>

[poduzel] => stdClass Object

(

[7650] => stdClass Object

(

[obsah] =>

[iduzel] => 7650

[canonical_url] => //www.technopark-kralupy.cz

[skupina_www] => Array

(

)

[url] =>

[sablona] => stdClass Object

(

[class] =>

[html] =>

[css] =>

[js] =>

[autonomni] =>

)

)

[25478] => stdClass Object

(

[obsah] =>

[iduzel] => 25478

[canonical_url] => //www.technopark-kralupy.cz

[skupina_www] => Array

(

)

[url] =>

[sablona] => stdClass Object

(

[class] =>

[html] =>

[css] =>

[js] =>

[autonomni] =>

)

)

)

[iduzel] => 7611

[canonical_url] =>

[skupina_www] => Array

(

)

[url] =>

[sablona] => stdClass Object

(

[class] =>

[html] =>

[css] =>

[js] =>

[autonomni] =>

)

)

[7612] => stdClass Object

(

[obsah] =>

[poduzel] => stdClass Object

(

[76306] => stdClass Object

(

[nazev] =>

[seo_title] => ALCOAT PROJECT

[seo_desc] => Recycled aluminium alloy coatings with chemically tailored electrochemical potential for safe protection of steel structures

[autor] =>

[autor_email] =>

[obsah] => ALCOAT PROJECT

Recycled aluminium alloy coatings with chemically tailored electrochemical potential for safe protection of steel structures

We aim to develop new families of aluminium-based coatings from aluminium scrap for the protection of steel.

[urlnadstranka] =>

[ogobrazek] =>

[pozadi] =>

[iduzel] => 76306

[canonical_url] =>

[skupina_www] => Array

(

)

[url] => /[cs]/alcoatcs

[sablona] => stdClass Object

(

[class] => stranka_submenu

[html] =>

[css] =>

[js] =>

[autonomni] => 1

)

)

[78591] => stdClass Object

(

[nazev] => Vodíková laboratoř

[seo_title] => Vodíková laboratoř

[seo_desc] =>

[autor] =>

[autor_email] =>

[obsah] => Souhrn všech aktivit skupiny Kovové konstrukční materiály je zde.

Vodíkové křehnutí představuje problém v různých průmyslových odvětvích, mezi které patří energetika, letecký, automobilový či námořní průmysl. Vodík může vstoupit do materiálu jak při kontaktu s korozním prostředím, tak i při expozici v plynném vodíku. Při interakci vodíku s kovem, zejména při zvýšeném zatížení, může dojít ke ztrátě mechanických vlastností materiálu, především tažnosti. Pro určení náchylnosti materiálu k vodíkovému křehnutí je klíčové určit kritickou koncentraci vodíku, která poškození způsobuje. Tento parametr lze stanovit navodíkováním vzorků na specifickou úroveň a následným provedením mechanických zkoušek při pomalé rychlosti deformace.

Pro hlubší analýzu je efektivním nástrojem permeační test. Ten umožňuje stanovit rychlost toku vodíku materiálem a zachycení vodíku ve vodíkových pastech. Úpravou hustoty těchto pastí, například změnou tepelného zpracování, lze ovlivnit zadržení vodíku a tím snížit riziko vodíkového zkřehnutí. Vazebnou energii jednotlivých pastí a také obsah vodíku v materiálu lze určit pomocí termální desorpční analýzy.

Při studiu absorpce vodíku během atmosférické koroze lze využit rastrovací Kelvinovou sondou, která umožňuje vizualizaci toku vodíku vzorkem s velmi vysokou citlivostí. Poměry katodických reakcí během korozního děje, redukci kyslíku a vývoj vodíku, lze stanovit pomocí respirometrie.

Navodíkování vzorků

Navodíkování vzorků slouží k částečnému nebo úplnému nasycení vzorků vodíkem pro provedení dalších analýz a testů, jako analýza zachyceného vodíku, studium kinetiky desorpce a posouzení vlivu vodíku na mechanické chování materiálu. Nabízíme tři způsoby navodíkování. Elektrochemické sycení

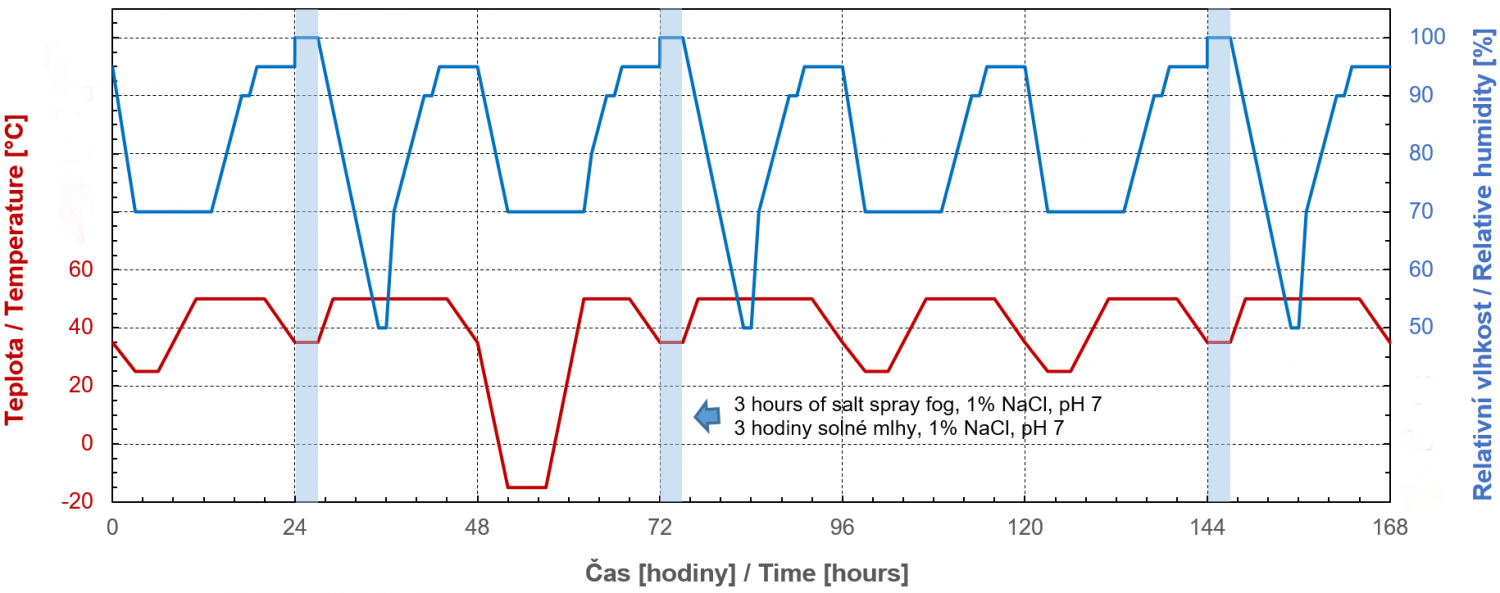

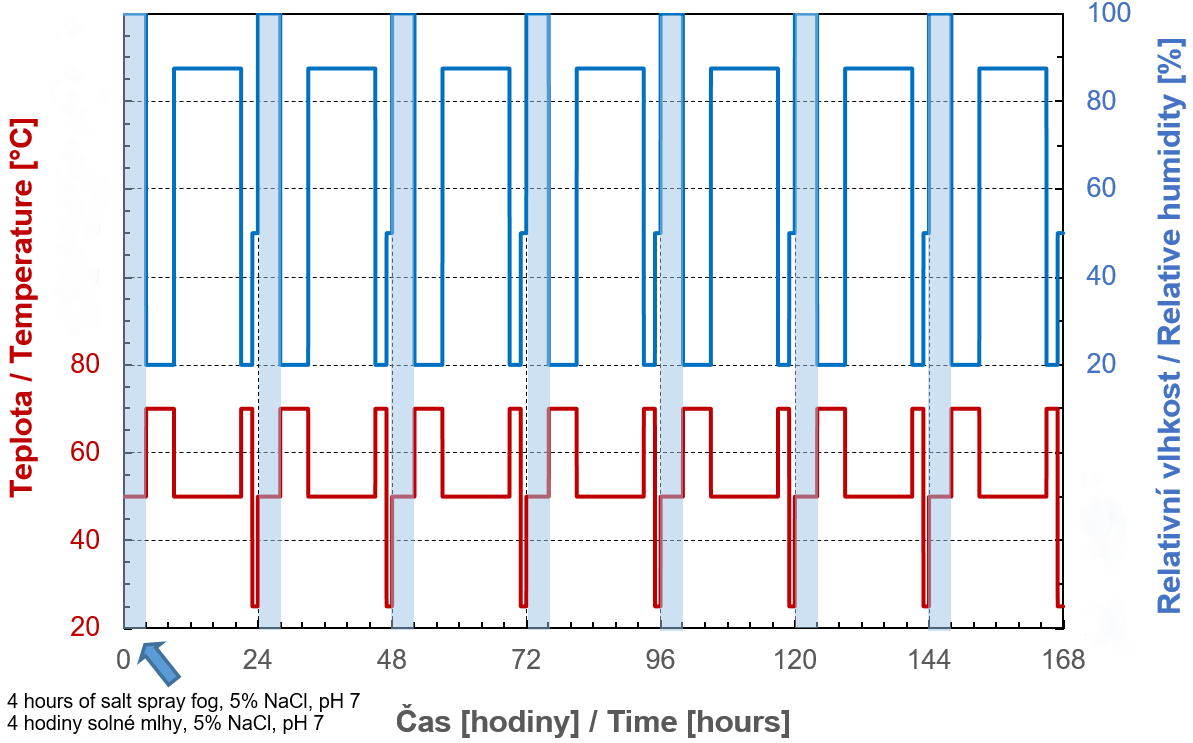

Elektrochemické sycení se používá pro nasycení vzorků vodíkem za kontrolovaných podmínek. Na základě dlouholetých zkušeností volíme nejvhodnější parametry sycení, včetně složení elektrolytu, proudové hustoty, potenciálu a doby sycení, aby bylo dosaženo požadované úrovně nasycení vodíkem. Tato metoda umožňuje přesnou kontrolu podmínek sycení, vyznačuje se vysokou reprodukovatelností a je rychlejší v porovnání s jinými metodami sycení. Korozní sycení

Při korozním sycení je vodík absorbován během korozního děje. Tento typ sycení umožňuje simulovat vstup vodíku do materiálu v reálném prostředí. Expozici lze provést v kombinaci s jakoukoliv nabízenou korozní zkouškou. Dále je možné využít korozní expozici v ponoru roztoku elektrolytu. Rovněž je možné provést expozici vzorků po manuální aplikaci korozního aktivátoru a expozici za konstantní vlhkosti. Po uplynutí doby expozice a odstranění korozních produktů lze změřit obsah vodíku adsorbovaného během expozice. Korozní sycení lze také zahrnout jako krok před provedením zkoušky za pomalé rychlosti deformace a vyhodnotit vliv korozního vodíku na mechanické vlastnosti. Expozice v autoklávu

Sycení v autoklávu umožňuje simulovat reálné podmínky prostředí s vysokotlakým vodíkem, například v plynárenském průmyslu. Expozice může probíhat v suchém plynu, v kombinaci s ponorem, nebo expozicí v páře. V expozicích do 100 barů a 150 °C lze použít čistý vodík nebo směs vodíku s jinými plyny. Doba expozice se pohybuje od několika dní až po několik měsíců, v závislosti na simulovaných podmínkách. Po vyjmutí vzorků z autoklávu jsme schopni eliminovat desorpci vodíku uložením vzorků v kapalném dusíku do provedení analýzy. |

|

Tahová zkouška za pomalé rychlosti deformaceTestování při pomalé rychlosti deformace zajišťuje dostatek času pro difuzi vodíku do kritických míst, což umožňuje posoudit vliv vodíku na mechanické chování materiálu. Porovnáním křivek napětí-deformace pro vzorky s určitým obsahem vodíku a referenčními vzorky bez vodíku lze vyhodnotit změny tažnosti, pevnosti a průřezové plochy. Stanovení indexu vodíkového zkřehnutí je důležitým kritériem při posuzování odolnosti materiálů vůči vodíku. Prvním krokem je návrh a příprava plochých nebo válcových vzorků o geometrií splňující požadavky normy ISO 6892. Lze připravit vzorky i s povlakem, pokud je zájem o stanovení vlivu povlaku na vstup a působení vodíku v materiálu. Vzorky mohou být předsyceny vodíkem elektrochemickou cestou, během expozice v korozním prostředí nebo v plynném vodíku, viz informace o těchto možnostech níže. Pro udržení stálé vysoké koncentrace vodíku v materiálu může elektrochemické nebo korozní sycení pokračovat i během tahové zkoušky, což je klíčové například u ocelí s vysokou rychlostí difúze a desorpce vodíku. Tahová zkouška se provádí na tahovém stroji s rychlostí deformace 4∙10-7 s-1. Vzorky sycené vodíkem a referenční vzorky bez vodíku jsou testovány pro srovnání. Výstupem zkoušky jsou diagramy napětí-deformace, které poskytují informace o lomovém chování vzorků. Kromě analýzy změn tažnosti a pevnosti způsobených přítomností vodíku se zkoumá také změna průřezu vzorků. Index vodíkového zkřehnutí se vypočítá na základě změn tažnosti, pevnosti nebo průřezové plochy po přetržení. Vyhodnocuje se procentuální změna jedné z těchto vlastností mezi nasycenými a nenasycenými vzorky. Po přetržení vzorku se provádí fraktografická analýza pomoci skenovacího elektronového mikroskopu. Tato analýza pomáhá charakterizovat lomové plochy a poskytuje další informace o vlivu vodíku na materiál. Pro vodíkem způsobené poškození je typická změna typu lomu z tvárného na křehký. Při nízkých koncentracích vodíku v materiálu je však vyžadována detailní analýza méně výrazných změn na lomové ploše. |

|

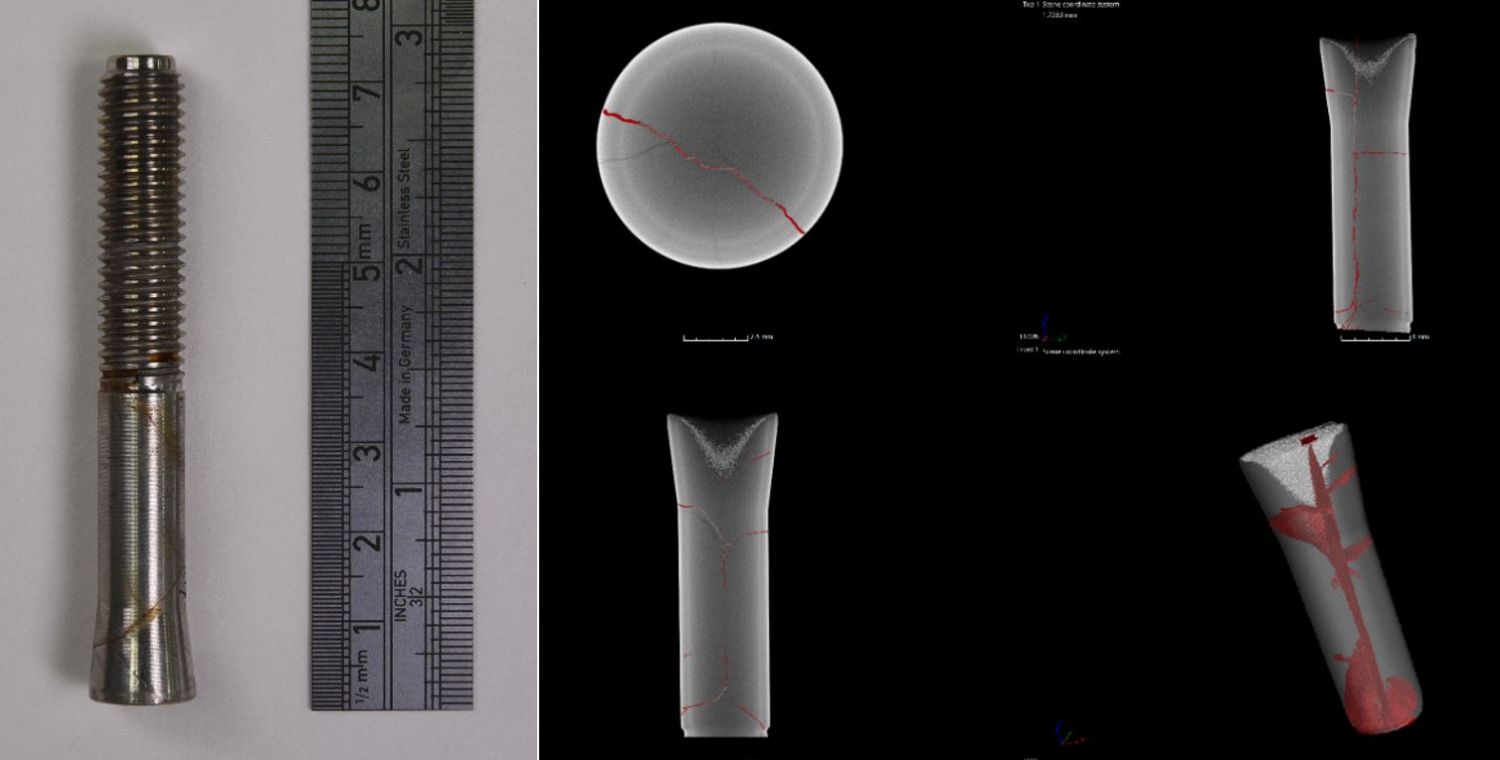

Výpočetní mikrotomografie

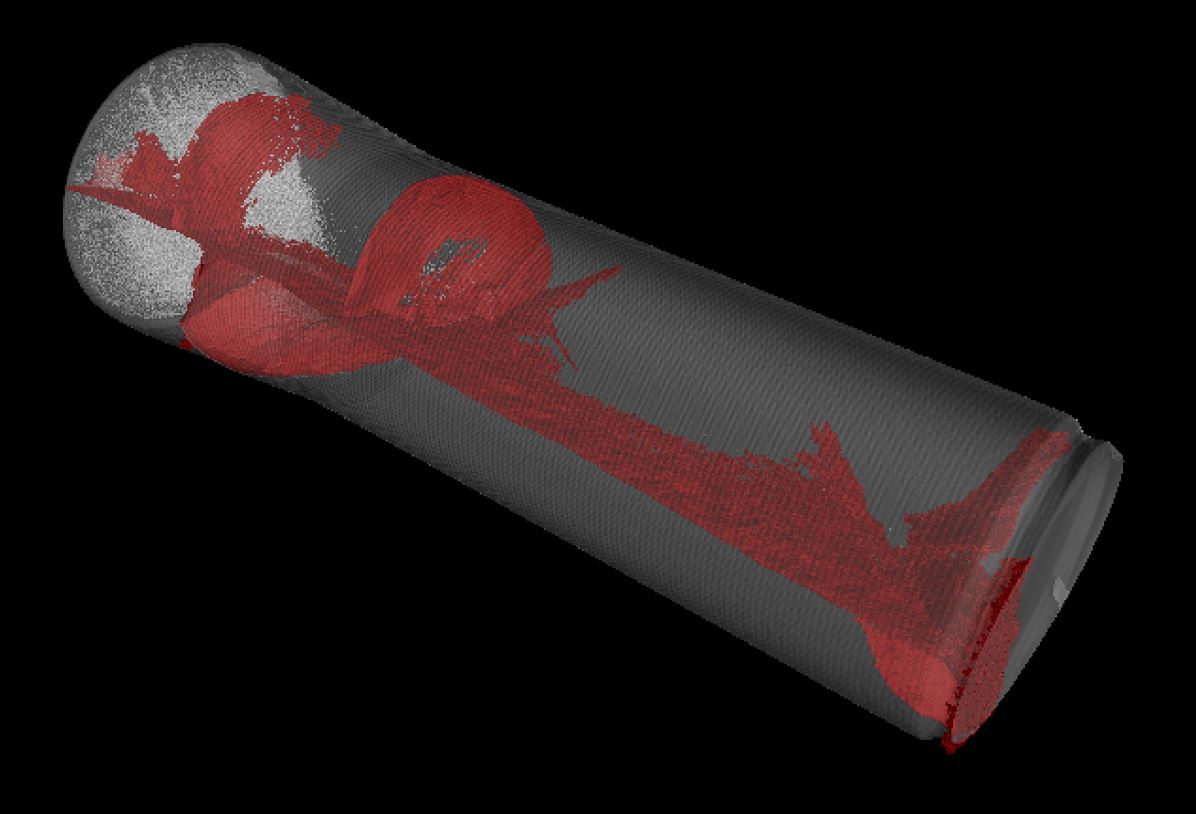

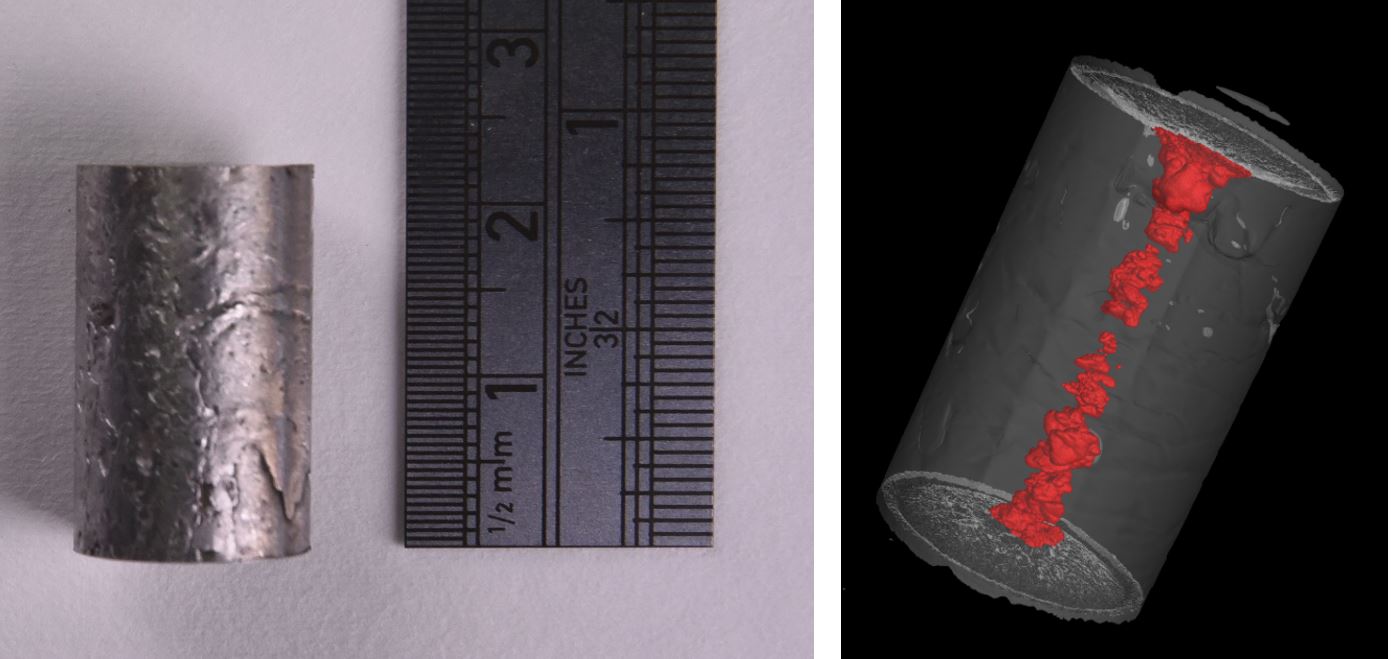

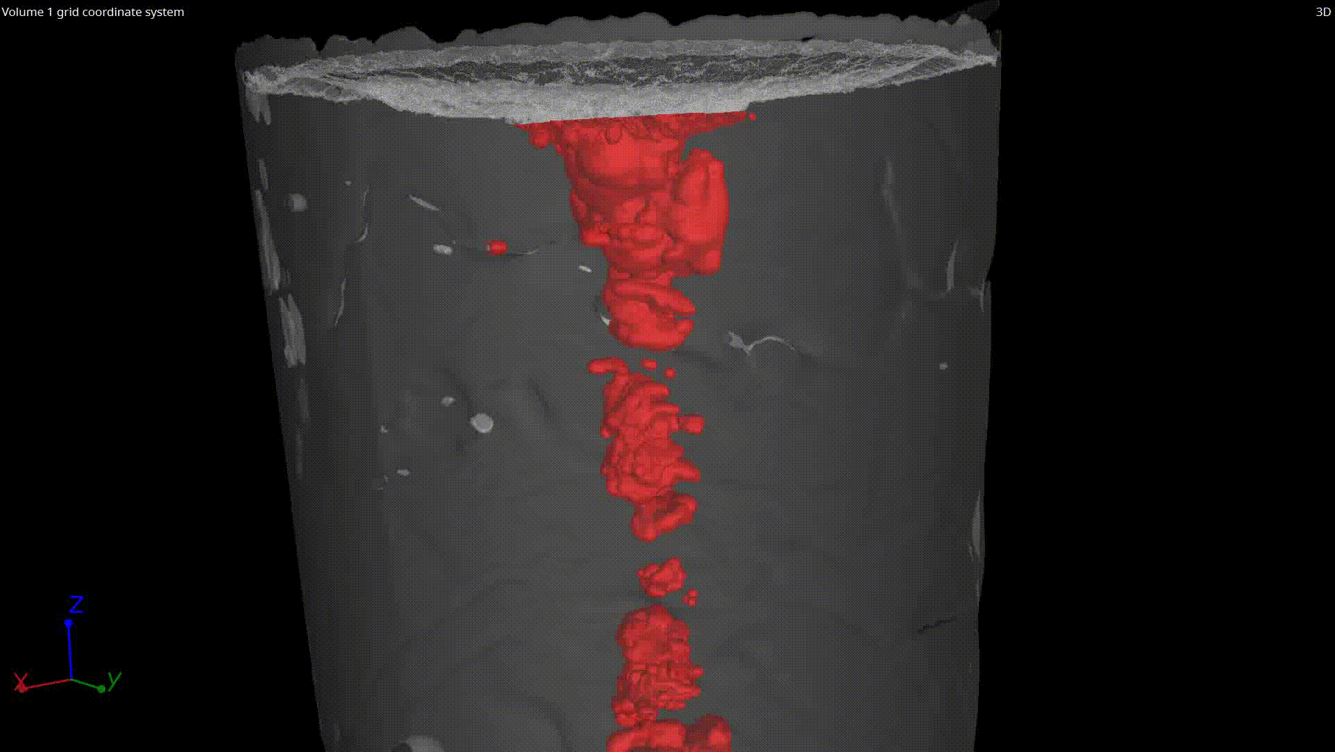

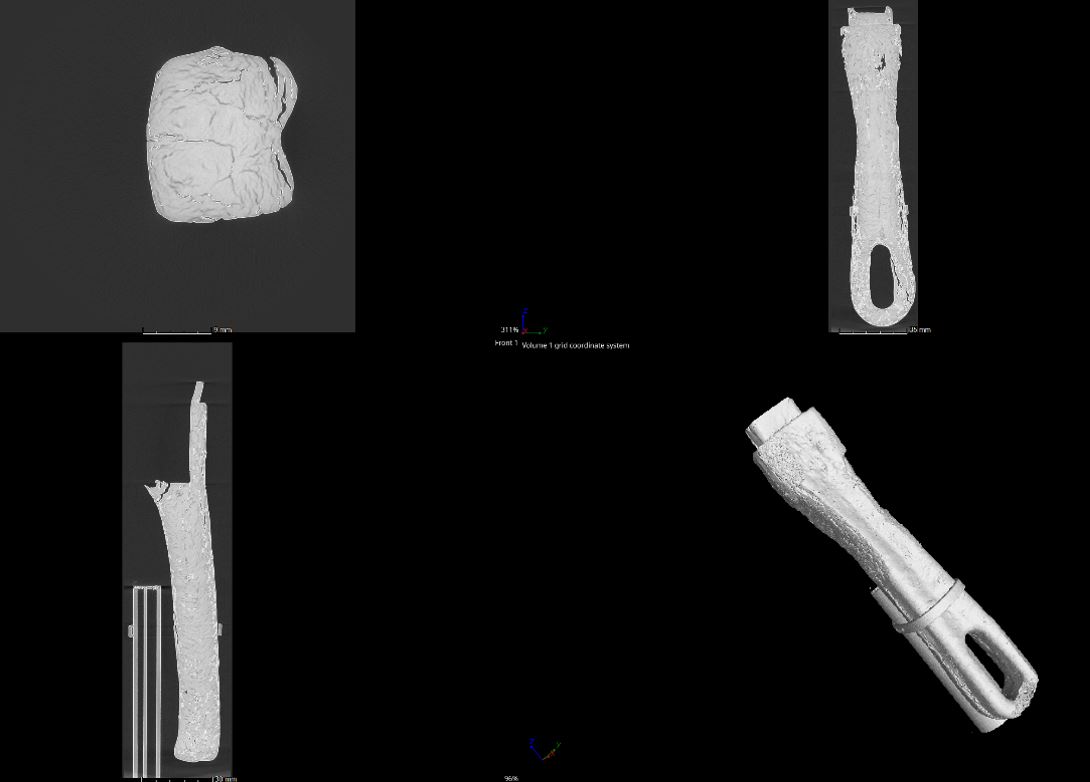

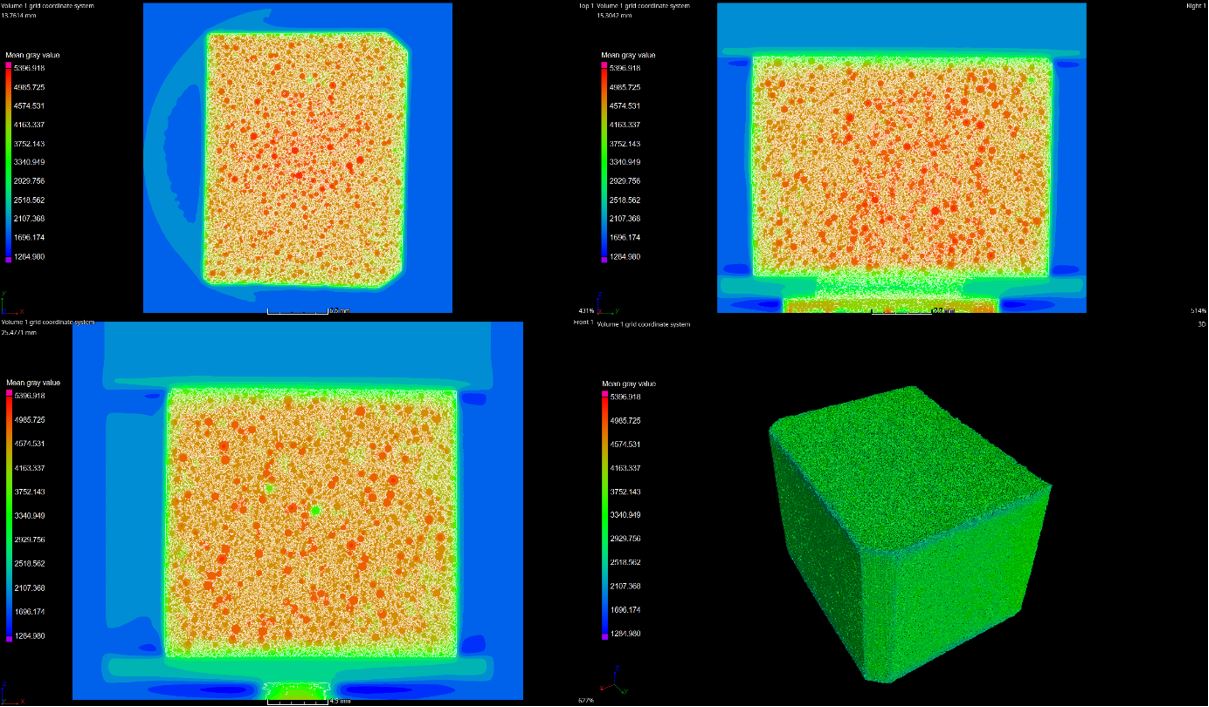

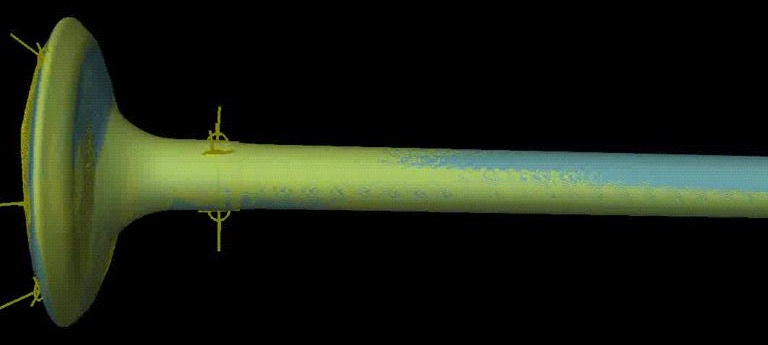

Mikrotomograf Diondo d2 nabízí široké spektrum možností[DR1] pro studium materiálů, včetně analýzy mechanismů poškození způsobeného vodíkem. Tato nedestruktivní metoda umožňuje detailní 3D rekonstrukci struktury vzorků. Princip metody spočívá v měření intenzity rentgenového záření po průchodu vzorkem. Při interakci s materiálem dochází k absorpci a rozptylu záření. Výsledný model je sestaven ze získaných projekcí pomocí pokročilých matematických algoritmů. Mikrotomograf může být efektivním nástrojem pro studium vodíkové křehkosti, zejména pro analýzu šíření trhlin. Tato analýza je klíčová pro lepší pochopení, jak vodík ovlivňuje iniciaci a šíření trhlin. Jednou z možností studia šíření trhlin je přerušení tahové zkoušky za pomalé rychlosti deformace a provedení měření, přitom je vhodné porovnat vzorek nasycený vodíkem a referenční vzorek bez vodíku. Další možností je skenování vzorku během aplikace konstantního zatížení pomocí zatěžovacího stolku. Taková zkouška může poskytnout velmi cenné informace o průběhu lomu za působení vodíku v reálném čase. Díky vysokému rozlišení přístroje až 2 µm je možné detailní zobrazení mikrotrhlin v celém objemu materiálu. Lze měřit délku, šířku a stanovit směr šíření trhlin. Získané informace mohou být užitečné k hodnocení odolnosti materiálů vůči vodíkové křehkosti. |

|

| Zatěžovací stolek pro aplikaci napětí během skenování |

Termální desorpční analýza

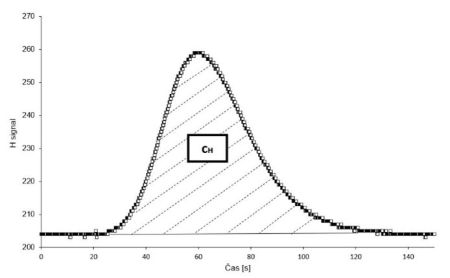

Tato metoda je založena na ohřevu nebo fúzi vzorku v nosném inertním plynu, kdy je na základě změny tepelné vodivosti nosného plynu s vodíkem desorbovaným ze vzorku vyhodnoceno množství vodíku v kovu přítomné. Kovové vzorky jsou před analýzou nasyceny jedním z výše popsaných postupů a uchovány v kapalném dusíku až do analýzy, tak aby nedošlo k desorpci vodíku před samotnou analýzou. Na základě použité teploty při analýze lze stanovit celkový vodík v impulzní peci, kdy je vzorek roztaven v inertním plynu nebo vzorek zahřát v externí infračervené peci na požadovanou teplotu a analyzovat pouze difuzibilní vodík. Uvolněný vodík je nesen inertním plynem do detekčního systému, kde je za pomoci TCD, teplotně vodivostního detektoru, přesně stanoven absolutní obsah vodíku s přesností na setiny ppm. Typickým výstupem je desorpční křivka, z které lze integrací určit množství absorbovaného vodíku, případně další vodíkové charakteristiky materiálu jako je typ a hustota vodíkových pastí v mikrostruktuře kovu.

Analyzovat je možné jak kovy s vysokým bodem tání jako např. Ti, Ta, Zr, Nb a jejich slitiny, tak i dalších běžné kovy, slitiny kovů a neželezných kovů.

|

|

| Analyzátor vodíku Bruker G8 Galileo s vnější infračervenou pecí a výstup analýzy – desorpční křivka vodíku | |

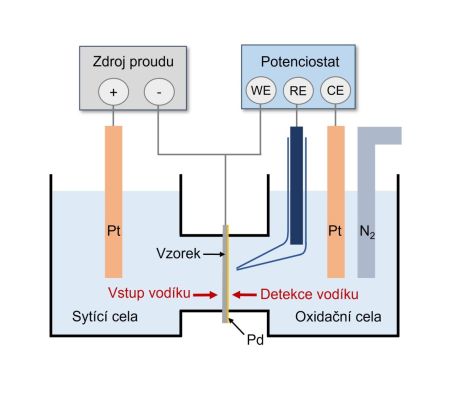

Elektrochemický permeační test

Pomocí elektrochemického permeačního testu lze stanovit difuzní koeficient vodíku a hustotu vodíkových pastí ve studovaném materiálu. Tyto informace jsou klíčové pro posouzení rizika vodíkového křehnutí a následný výběr nebo optimalizaci materiálu.

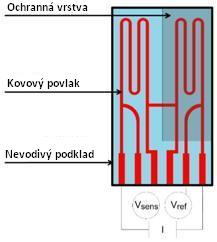

Plochý tenký vzorek studovaného materiálu slouží membránou mezi dvěma celami: sytící a detekční. V klasickém uspořádání je vzorek sycen elektrochemicky, vodík procházející vzorkem je detekován na opačné straně membrány. V detekční cele je vzorek polarizován anodicky a je zaznamenávána proudová hustota. Difundující atomární vodík je oxidován na ionty, což se projevuje zvýšením měřeného proudu. K určení difuzního koeficientu lze použit jak standardní výpočet, tak i fitování permační křivky pomocí numerické metody. Střídání iniciaci a omezení vstupu vodíku na sytící straně umožňuje sledovat zachycení vodíku v pastech. Analýza rychlosti poklesu proudu na detekční straně poskytuje informace o hustotě vratných vodíkových pastí, které jsou klíčové z hlediska rizika vodíkové křehkosti.

Permeační test lze modifikovat tak, že místo elektrochemického sycení je vzorek vystaven atmosférické korozní expozici nebo ponořen v roztoku elektrolytu. Tato modifikace činí permeační test vhodnou metodou pro sledování toku vodíku materiálem za podmínek simulujících reálné korozní prostředí, například ponor v mořské vodě.

Proud na detekční straně vzorku je měřen v tříelektrodovém zapojení pomocí vysoce citlivého potenciostatu Biologic SP-200. Permeační test je mimořádně citlivý i na malé toky vodíku skrz vzorek, avšak vyžaduje pečlivou přípravu vzorků. Klíčovým krokem je aplikace vrstvy palladia na detekční straně vzorku. Tato palladiová vrstva zamezuje vzniku koroze během anodické polarizace, což by jinak mohlo vést k artefaktům měření.

|

|

Schéma permeačního testu v klasickém uspořádání |

Rastrovací Kelvinova sonda

Rastrovací Kelvinova sonda představuje účinnou metodu detekce vodíku v kovech, ale používá se i pro jiné výzkumné úkoly. Měření pomocí Kelvinovy sondy poskytuje informace o rozložení potenciálu na povrchu vzorku za atmosférických podmínek. Sonda měří tzv. kontaktní potenciálový rozdíl mezi dvěma elektrodami, samotnou sondou a vzorkem. Potenciál jehly je kalibrován, což umožňuje určení potenciálu vzorku oproti referenční elektrodě.

Princip detekce vodíku spočívá v interakci vodíku s vrstvou na povrchu kovu. U oceli se jedná o přirozenou oxidickou vrstvu, kde vodík mění poměr Fe2+ k Fe3+, což vede k poklesu měřeného potenciálu v místě detekce. U jiných kovů může detekční vrstvu tvořit deponované palladium, které funguje jako vodíková elektroda. Při lokálním toku vodíku materiálem jsou detekovány oblasti s nižším potenciálem oproti referenční oblasti bez vodíku.

Metoda je velmi užitečná při studiu vstupu vodíku za atmosférických podmínek. Vzorek, podobně jako v permeačním testu, funguje jako membrána pro vodík. Na jedné straně vzorek koroduje, vodík vstupuje do kovu, dále difunduje přes něj a je detekován na opačné straně pomocí Kelvinovy sondy. Přístroj je vybaven unikátní celou, která zajišťuje kontrolu vlhkosti na korodující straně vzorku. Kamerový systém pravidelně snímá průběh korozní reakce. Na korodující straně vzorku lze volit různé podmínky expozice, jako množství korozního aktivátoru, lokální či plošná kontaminace, relativní vlhkost včetně střídání suché a vlhké fáze. Vzorek může být s povlakem, s defektem v povlaku nebo bez. Například sledování lokálního vstupu vodíku po kontaminaci vzorku kapkou roztoku NaCl je velmi zajímavé. U povlakované oceli s defektem v povlaku lze studovat efekt galvanického článku na vstup vodíku.

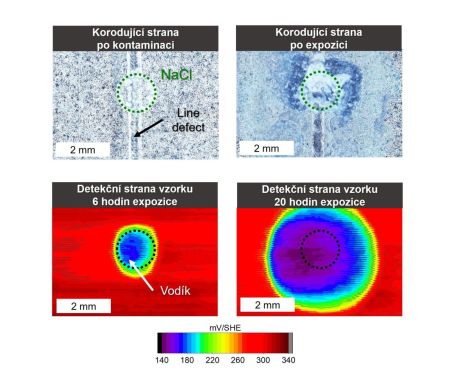

Příklad detekce vodíku ve vzorku oceli se zinkovým povlakem. Nahoře: korodující strana vzorku s umělým defektem v povlaku, lokální kontaminace kapkou roztoku chloridu sodného. Dole: potenciálové mapy naměřené na opačné straně vzorku, kde je detekován vodík.

Metoda není omezená pouze na korozně indukovaný vstup vodíku. Pomoci Kelvinovy sondy se dá sledovat i desorpci vodíku z povrchu předem syceného vzorku, elektrochemicky nebo v plynu.

Paralelní měření pomocí permeačního testu za stejných podmínek na vstupní straně umožňuje převést hodnoty poklesu potenciálu na množství vodíku absorbovaného do kovu. Tím lze kvantitativně porovnat efektivitu vstupu vodíku za různých podmínek.

Mezi hlavní výhody Kelvinovy sondy patří její vysoká citlivost i k nízkému toku vodíku vzorkem a možnost sledovat lokální vstup vodíku. Sonda má laterální rozlišení přibližně 150 µm. Potenciálové mapy nabízejí informace o rozložení vstupu vodíku na povrchu vzorku, zatímco časově úspornější měření potenciálových profilů podle čáry umožňuje studovat kinetiku desorpce vodíku.

|

|

|

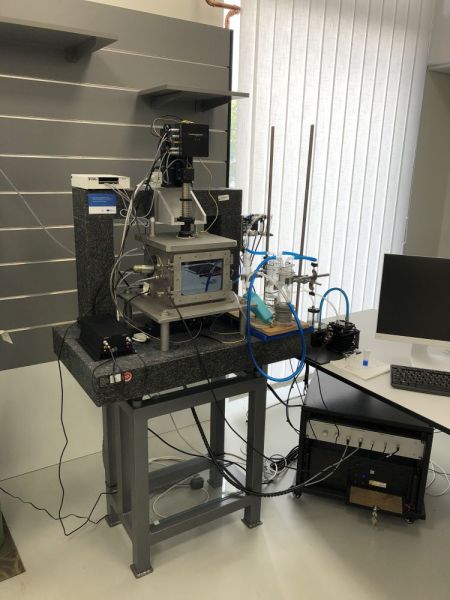

Rastrovací Kelvinova sonda (SKP) Wicinski-Wicinski vybavená celou pro kontrolu vlhkosti a kamerovým systémem na korodující straně vzorku |

|

Respirometrie

Respirometrie je technika vhodná pro studium vývoje molekulárního vodíku za podmínek atmosférické koroze a koroze v roztoku elektrolytu. Korozní proces je doprovázen jak redukcí kyslíku, tak i vznikem vodíku a jeho možnou následnou absorpcí do kovu. Respirometrie umožňuje in-situ monitorování korozního děje a stanovení poměru mezi probíhajícími katodickými reakcemi (redukce kyslíku a vývoj vodíku) v čase.

Metoda je založena na sledování změn parciálních tlaků plynů v cele s korodujícími vzorky. Po aplikaci korozního aktivátoru jsou vzorky vystaveny vlhkému prostředí v hermeticky uzavřené cele. Cela je vybavena dvěma senzory: optickým bezkontaktním kyslíkovým senzorem PICO-O2 a senzorem teploty, tlaku a vlhkosti BME280. Senzory detekují změny parciálního tlaku kyslíku a celkového tlaku systému. Na základě rozdílů těchto parametrů je možné stanovit změnu tlaku způsobenou vývojem vodíku. Technika umožňuje sledování kinetiky celkového korozního děje i jednotlivých katodických reakcí. Vysoká citlivost měření umožňuje detekci velmi malých změn v poměru reakcí.

Po provedení respirometrického měření lze množství vodíku absorbovaného do vzorků stanovit pomocí termální desorpční analýzy.

Respirometrická metoda poskytuje cenné informace pro modelování korozního děje, vývoje vodíku a spotřeby kyslíku v různých aplikacích spojených s atmosférickou korozí a korozí v roztocích. Tyto informace jsou důležité pro zlepšení pochopení korozních procesů a pronikání vodíku do struktury kovů.

|

|

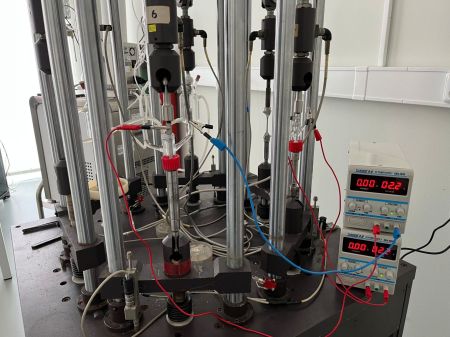

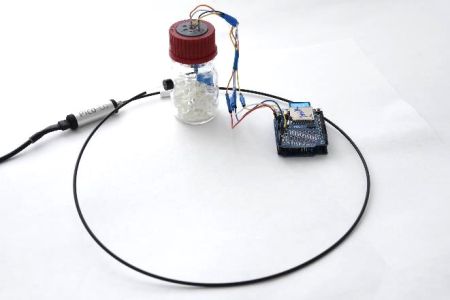

Experimentální uspořádání respirometrie |

O nás

Technopark Kralupy, který je součástí Vysoké školy chemicko-technologické v Praze, poskytuje kvalifikované služby v oblasti zkušebnictví, vývoje a transferu technologií průmyslovým partnerům v oblasti stavební chemie a příbuzných oborech.

Kontakt

Skupina Kovové konstrukční materiály

Technopark Kralupy VŠCHT Praha

Náměstí G. Karse 7

278 01 Kralupy nad Vltavou

Telefon: +420 220 446 104, +420 723 242 413

© 2024 Technopark Kralupy

[urlnadstranka] => [ogobrazek] => [pozadi] => [iduzel] => 78591 [canonical_url] => [skupina_www] => Array ( ) [url] => /vodik [sablona] => stdClass Object ( [class] => stranka [html] => [css] => [js] => [autonomni] => 1 ) ) [76697] => stdClass Object ( [nazev] => Projekty Technoparku Kralupy [seo_title] => Projekty Technoparku Kralupy [seo_desc] => Projekty Technoparku Kralupy [autor] => [autor_email] => [obsah] =>Poskytovatel: EK, program: HORIZONT 2020

- Reliable Bio-based Refinery Intermediates | Projekt ukončen

Poskytovatel: EK, program: RFSC

- Hydrogen embrittlement resistant new steel links solutions for off-shore wind turbines | Realizace

- Modelling of hydrogen activity from atmospheric corrosion in ultra-high strength steels for light structure application | Realizace

Poskytovatel: GAČR, program: GAČR

- Vliv vlastností katalyzátoru na hydrogenační přeměny kyslíkatých látek získaných z cukrů | Realizace

- Studium klíčových faktorů ovlivňujících hydrogenaci/deoxygenaci směsí kyslíkatých látek | Realizace

- Vliv precipitátů na transport vodíku a vodíkem vyvolané zkřehnutí hliníkových slitin | Realizace

- Kvantifikace basicity rekonstruovaných podvojných vrstevnatých hydroxidů a její vztah s katalytickým chováním v bazicky katalyzovaných reakcích | Projekt ukončen

- Nosičové hydrogenolýzní katalyzátory na bázi mědi | Projekt ukončen

- Současná deoxygenace kyselin a fenolů v pyrolýzních olejích z aktivovaných kalů | Projekt ukončen

- Studium a optimalizace promotovaných CuZnAl hydrogenačních katalyzátorů | Projekt ukončen

- Vliv mikrostruktury na vodíkem vyvolané korozní poškození vysokopevnostních ocelí | Projekt ukončen

Poskytovatel: MPO, program: OP PIK

- Dovybavení Technoparku Kralupy VŠCHT Praha, pracoviště LC Čížkovice | Projekt ukončen

- Výzkum a vývoj zařízení na přepracování másla REWORKER | Projekt ukončen žadatelem

- Vývoj nové generace jednotky recyklace RECLIME pro recyklaci sloučenin vápníku (Ca++) využívaných při epuraci (čištění) surových cukerních šťáv z cukrové řepy a cukrové třtiny | Projekt ukončen

- Výzkum a vývoj nových desek a 3D výlisků s využitím expandovaného vermikulitu | Projekt ukončen

- Aplikace recyklovaného zinku v antikorozních nátěrových systémech | Projekt ukončen

- Komplexní vývoj biologického činitele pro pivovarství | Projekt ukončen

- 3D SANDPRINT - Nové anorganické pojivo pro aditivní technologie výroby slévárenských jader | Projekt ukončen

- Plněné porézní anorganické povlaky pro speciální účely | Projekt ukončen

- Rozvoj a dovybavení Technoparku Kralupy VŠCHT Praha V | Projekt ukončen

- Výzkum a vývoj nové řady zelené kosmetiky | Projekt ukončen

- HERMIA - Vývoj moderní technologie na zpracování gastroodpadu a BRO využitím larev much Hermetia illucens | Projekt ukončen

- Podhledové moduly pro čištění vzduchu s fotokatalytickou a antimikrobiální funkcí | Projekt ukončen

- Využití termoplastů pro prodloužení životnosti kovových kontejnerů pro průmysl | Projekt ukončen

- Využití tepelně odolných materiálů pro pokročilé aplikace v dopravních prostředcích | Projekt ukončen

- Aplikace nanovláken v potravinářských obalech | Projekt ukončen

- Výzkum nové technologie slévárenských forem ze samotuhnoucích směsí využívajících geopolymerní pojivový systém | Projekt ukončen

- Výzkum a vývoj nové generace zmáselňovačů s vyšším výkonem a účinným chladicím systémem pro využití v teplých klimatických oblastech. | Projekt ukončen

- NewSurf: Nová metoda povrchové úpravy pro neenzymatické sklízení buněk určených k farmakologickému nebo lékařskému použití | Projekt ukončen

- Vývoj plnícího a uzavíracího monobloku pro plnění korozivních látek | Projekt ukončen

- Fotokatalyticky aktivní tapety | Projekt ukončen

- Nové formulace odstraňovače starých nátěrů | Projekt ukončen

- Vývoj katalyzátoru pro rozklad peroxidu vodíku v plynné fázi | Projekt ukončen

- Výzkum a vývoj zmáselňovače nejvyšší výkonové řady | Projekt ukončen

- Rozvoj a dovybavení Technoparku Kralupy VŠCHT Praha | Projekt ukončen

- Rozvoj a dovybavení Technoparku Kralupy VŠCHT Praha III | Projekt ukončen

- Rozvoj a dovybavení Technoparku Kralupy VŠCHT Praha IV | Projekt ukončen

Poskytovatel: MPO, program: OP TAK

- Vliv podmínek koagulace na tvorbu suspenze a efektivitu membránové separace | Realizace

- Využití kompozitů s polymerní matricí k prodloužení životnosti nádob na vedlejší živočišné produkty (VŽP) | Realizace

- Vývoj anorganických tvrdidel pro slévárenské samotvrdnoucí směsi s anorganickým pojivem | Realizace

- Antibakteriální bariéra u náhrad lidských kloubů | Realizace

- Vývoj technologie pro nahrazení fosilního metanu pomocí biologické konverze oxidu uhličitého na metan za použití obnovitelných zdrojů energie | Realizace

- Výzkum, vývoj a ověření nové technologie produkce antikorozních nátěrových hmot z druhotných surovin | Realizace

- GRENA, a.s. - Aplikace 1 - Chemicky vázaná, hydrofobizovaná deska z vermikulitu | Realizace

- Vývoj technologie pro optimalizaci stavu povrchu speciálních vysocelegovaných materiálů | Realizace

- Komplexní řešení pro prodloužení životnosti forem na vysokotlaké lití sanitární keramiky | Realizace

Poskytovatel: MPO, program: TRIO

- VaV využití recyklovaných materiálů při výrobě porézních polymerních forem | Projekt ukončen

- Vývoj speciální polymerní hmoty s řízenými fyzikálně mechanickými vlastnostmi | Projekt ukončen

- Vývoj ekologicky šetrných hydrogenačních katalyzátorů | Projekt ukončen

Poskytovatel: MŠMT, program: MŠMT

- Společný výzkum a vývoj inovativního katalytického zpracování a technologie pro účinnou přeměnu rostlinných olejů na čistá paliva | Projekt ukončen

Poskytovatel: MŠMT, program: OP VVV

- Vytvoření systému pro efektivní komunikaci s aplikační sférou | Projekt ukončen

Poskytovatel: S-IC, program: Transferové vouchery

- Vývoj senzorů pro monitoring koroze pod izolací | Projekt ukončen

Poskytovatel: TAČR, program: EPSILON

Poskytovatel: TAČR, program: THÉTA

Poskytovatel: TAČR, program: TREND

- Vysoce pokročilý katalyzátor pro transformaci metanolu na uhlovodíky pro spolehlivou výrobu e-benzinu | Realizace

- Vývoj zařízení pro měření korozivity atmosféry | Projekt ukončen

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Technologie a aplikace pro konkurenceschopnost |

| Program: | OP TAK |

| Registrační číslo projektu: | CZ.01.01.01/01/22_002/0000556 |

| Program/Výzva: | Aplikace – výzva I |

| Anotace: | Cílem projektu je komplexní zlepšení technologie úpravy vody. Projekt počítá s využitím moderních keramických membránových modulů a pokročilé polní instrumentace pro dosažení autonomního provozu zařízení v podmínkách měnící se kvality vstupní vody. Klíčovou vlastností je pak nejen zlepšení účinnosti úpravy vody, ale i zlepšení její specifičnosti a zejména energetické efektivity, včetně snížení uhlíkové stopy procesu. Konečným produktem by měla být plně autonomní jednotka pro výrobu pitné vody. |

| Partneři: |

|

| Období realizace: | 1.6.2024-31.12.2026 |

| Stav: | Realizace |

| Celkové náklady: | 13 122 371 Kč |

| Dotace: | 8 876 933 Kč |

| Celkové náklady-VŠCHT: | 4 842 072 Kč |

| Dotace-VŠCHT: | 4 115 761 Kč |

| Řešitel za VŠCHT: | Kujalová Hana, Ing. Ph.D. |

PROJEKT CZ.01.01.01/01/22_002/0000556 JE SPOLUFINANCOVÁN EVROPSKOU UNIÍ V RÁMCI OPERAČNÍHO PROGRAMU TECHNOLOGIE A APLIKACE PRO KONKURENCESCHOPNOST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Technologie a aplikace pro konkurenceschopnost |

| Program: | OP TAK |

| Registrační číslo projektu: | CZ.01.01.01/01/22_002/0000861 |

| Program/Výzva: | Aplikace – výzva I |

| Anotace: | Předmětem projektu je aplikace polymerních kompozitů, především na bázi polyethylenu a polypropylenu, anorganickým plnivem pro kafilerní průmysl v podobě převozních a skladovacích nádob/kontejnerů. Tyto polymerní kompozity budou vykazovat výrazně zvýšenou rázovou houževnatost, vyšší teplotní odolnost a sníženou teplotní roztažnost. Výstupem projektu bude kompozitní nádoba (kontejner) v kombinaci ocelové konstrukce a kompozitu. |

| Partneři: |

|

| Období realizace: | 1.1.2024-31.12.2026 |

| Stav: | Realizace |

| Celkové náklady: | 37 845 355 Kč |

| Dotace: | 2 6382 884,60 Kč |

| Celkové náklady-VŠCHT: | 7 394 476 Kč |

| Dotace-VŠCHT: | 6 285 304,60 Kč |

| Řešitel za VŠCHT: | Šefl Václav, Ing. Ph.D. |

PROJEKTCZ.01.01.01/01/22_002/0000861 JE SPOLUFINANCOVÁN EVROPSKOU UNIÍ V RÁMCI OPERAČNÍHO PROGRAMU TECHNOLOGIE A APLIKACE PRO KONKURENCESCHOPNOST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Technologie a aplikace pro konkurenceschopnost |

| Program: | OP TAK |

| Registrační číslo projektu: | CZ.01.01.01/01/22_002/0000455 |

| Program/Výzva: | Aplikace – výzva I |

| Anotace: | Projekt je zaměřen na zlepšení životního prostředí s cílem vyvinout anorganické tvrdidlo pro slévárenské samotvrdnoucí směsi s anorganickým pojivem. Tím se zabezpečí vytvoření kompletně anorganického pojivového systému a dojde tak ke zlepšení pracovního prostředí ve slévárně, výraznému snížení emisí, zlepšení vlastností odpadových materiálu a celkově pozitivnímu vlivu na zlepšení životního prostředí. Výstupem projektu bude funkční vzorek anorganického tvrdidla pro technologii samovytvrzování. |

| Partneři: |

|

| Období realizace: | 1.6.2023-30.06.2026 |

| Stav: | Realizace |

| Celkové náklady: | 25 661 018 Kč |

| Dotace: | 17 999 278 Kč |

| Celkové náklady-VŠCHT: | 5 600 000 Kč |

| Dotace-VŠCHT: | 4 760 000 Kč |

| Řešitel za VŠCHT: | Antoš Petr, Dr. Ing., Ph.D. |

PROJEKT CZ.01.01.01/01/22_002/0000455 JE SPOLUFINANCOVÁN EVROPSKOU UNIÍ V RÁMCI OPERAČNÍHO PROGRAMU TECHNOLOGIE A APLIKACE PRO KONKURENCESCHOPNOST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | GAČR |

| Poskytovatel, plný název: | Grantová agentura České republiky |

| Program, plný název: | GC - Mezinárodní projekty (2007 - 2050) |

| Program: | GAČR |

| Registrační číslo projektu: | 21-45648L |

| Program/Výzva: | GF21 |

| Anotace: | Selektivní transformace tzv. platform chemicals, mezi něž patří 5-hydroxymethylfurfural (HMF) a kyselina levulová (LA), může poskytnout v budoucích biorafinériích chemikálie s vysokou přidanou hodnotou a zvýšit tak udržitelnost chemického průmyslu. Doposud publikované postupy a katalyzátory však vykazují zatím příliš nízkou selektivitu k zajímavým cílovým produktům. Aby bylo možné přeměny na žádané produkty plně řídit, je nezbytné nejen popsat jednotlivé kroky reakčních přeměn, ale i pochopit roli jednotlivých funkcionalit heterogenních katalyzátorů na průběh reakcí. Rovněž je třeba zkombinovat příslušné funkcionality do návrhu multifunkčních katalyzátorů, které zajistí selektivní přeměnu výchozích látek na žádané produkty. Projekt se proto zaměří na návrh pokročilých heterogenních katalyzátorů a na pochopení klíčových faktorů pro dosažení vysoké selektivity v transformaci HMF a LA, jež je vysoce zajímavá z pohledu porozumění fundamentálním aspektům přeměn biomasy. |

| Partneři: |

|

| Období realizace: | 1. 10. 2021 - 30. 9. 2024 |

| Stav: | Realizace |

| Celkové náklady: | 6 909 000 Kč |

| Dotace: | 6 409 000 Kč |

| Celkové náklady-VŠCHT: | 6 909 000 Kč |

| Dotace-VŠCHT: | 6 409 000 Kč |

| Řešitel za VŠCHT: | Kubička David, prof. Ing., Ph.D., MBA |

| Zakázka: | 570-13-1967 |

|

Projekt 21-45648L je řešen za finanční podpory Grantové agentury ČR |

| Poskytovatel: | GAČR |

| Poskytovatel, plný název: | Grantová agentura České republiky |

| Program, plný název: | GA - Standardní projekty (1993 - 2050) |

| Program: | GAČR |

| Registrační číslo projektu: | 22-12925S |

| Program/Výzva: | GA22 |

| Anotace: | Projekt se zabývá studiem hydrogenace/deoxygenace modelových furanických a fenolických látek v plynné fázi na heterogenních nosičových kovových katalyzátorech. Pozornost je zaměřena na popis klíčových parametrů, které ovlivňují hydrogenaci/deoxygenaci směsí kyslíkatých látek, a objasnění původu rozdílné aktivity katalyzátorů při hydrogenaci/deoxygenaci samotných kyslíkatých látek nebo jejich směsí. Studována bude nejenom aktivita a selektivita katalyzátorů, ale i vliv jejich složení a vlastností (např. hydrogenační síla a oxofilicita) na aktivitu /selektivitu katalyzátorů a na adsorpci/desorpci kyslíkatých látek (jednotlivě i ve směsích) na těchto katalyzátorech. Projekt přispěje k lepšímu pochopení hydrogenace/deoxygenace směsí furanických a fenolických sloučenin, které je důležité pro budoucí zhodnocování kyslíkatých látek získaných z biomasy. |

| Partneři: |

|

| Období realizace: | 1. 1. 2022 - 31. 12. 2024 |

| Stav: | Realizace |

| Celkové náklady: | 9 274 000 Kč |

| Dotace: | 8 941 000 Kč |

| Celkové náklady-VŠCHT: | 5 725 000 Kč |

| Dotace-VŠCHT: | 5 392 000 Kč |

| Řešitel za VŠCHT: | Kubička David, prof. Ing., Ph.D., MBA |

| Zakázka: | 570-13-2987 |

|

Projekt 22-12925S je řešen za finanční podpory Grantové agentury ČR |

| Poskytovatel: | GAČR |

| Poskytovatel, plný název: | Grantová agentura České republiky |

| Program, plný název: | GA - Standardní projekty (1993 - 2050) |

| Program: | GAČR |

| Registrační číslo projektu: | 23-06169S |

| Program/Výzva: | GA23 |

| Anotace: | Absorpce atomárního vodíku do struktury hliníkových slitin může vést k významnému zhoršení jejich mechanických vlastností, zejména tažnosti. Interakce mezi precipitáty v hliníkové matrici a vodíkem ovlivňuje dostupnost vodíku, jelikož vodík vázaný v nevratných pastech nemůže difundovat do kriticky namáhaných míst a přispívat k šíření trhliny. Vazba vodíku na rozhraní nebo v blízkosti rozhraní precipitátů a matrice je ovlivněna složením a fázovou strukturou precipitátů a jejich velikostí, distribucí, morfologií a typem rozhraní, přičemž tyto vlastnosti jsou řízeny zejména tepelným zpracováním. Hlavním cílem projektu je pochopení a kvantifikace vlivu precipitátů na difúzi a záchyt vodíku a mechanismus vodíkového zkřehnutí v hliníkových slitinách. Lokalizace zachyceného vodíku a jeho permeace budou sledovány s použitím řady pokročilých in situ technik na různě tepelně zpracovaných modelových slitinách se specifickými rozhraními mezi precipitáty a matricí. |

| Partneři: |

|

| Období realizace: | 1. 1. 2023 - 31. 12. 2025 |

| Stav: | Realizace |

| Celkové náklady: | 10 186 000 Kč |

| Dotace: | 9 234 000 Kč |

| Celkové náklady-VŠCHT: | 7 632 000 Kč |

| Dotace-VŠCHT: | 6 680 000 Kč |

| Řešitel za VŠCHT: | Prošek Tomáš, doc. Ing., Ph.D. |

|

Projekt 23-06169S je řešen za finanční podpory Grantové agentury ČR |

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Technologie a aplikace pro konkurenceschopnost |

| Program: | OP TAK |

| Registrační číslo projektu: | CZ.01.01.01/01/22_002/0000934 |

| Program/Výzva: | Aplikace – výzva I |

| Anotace: | Projekt řeší minimalizaci rizika vzniku a případné rychlé likvidace bakteriální infekce u náhrad velkých kloubů. A to jak v průběhu implantace kloubní náhrady, tak i v nejrizikovějším časovém horizontu po operaci 1-5 týdnů i dlouhodobou ochranu po dobu životnosti náhrady. Projekt má celkem 7 výstupů - 4 Funkční vzorky (funkční vrstva, implantát s vrstvou, implantát s TiO2, Implantát s TiO2 a disperzní vrstvou), 2 Ověřené technologie (Depotní vrstva, TiO2 vrstva) a 1 Podanou patentovou přihlášku. |

| Partneři: |

|

| Období realizace: | 1. 6. 2023 - 31. 12. 2026 |

| Stav: | Realizace |

| Celkové náklady: | 15 207 250 Kč |

| Dotace: | 10 496 465 Kč |

| Celkové náklady VŠCHT: | 4 788 740 Kč |

| Dotace VŠCHT: | 4 070 429 Kč |

| Řešitel za VŠCHT: | Vojtěch Dalibor, prof. Dr. Ing. |

PROJEKT CZ.01.01.01/01/22_002/0000934 JE SPOLUFINANCOVÁN EVROPSKOU UNIÍ V RÁMCI OPERAČNÍHO PROGRAMU TECHNOLOGIE A APLIKACE PRO KONKURENCESCHOPNOST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Technologie a aplikace pro konkurenceschopnost |

| Program: | OP TAK |

| Registrační číslo projektu: | CZ.01.01.01/01/22_002/0000864 |

| Program/Výzva: | Aplikace – výzva I |

| Anotace: | Projekt se zaměřuje na výzkum a vývoj inovativních technik v oblasti biomethanizace. Záměrem projektu je výzkum a vývoj tlakového biomethanizačního reaktoru za optimálních tlakových podmínek pro maximalizaci účinnosti konverze CO2 na biomethan včetně výzkumu a vývoje souvisejícího technického řešení specifického mikrobiálního konsorcia pro biomethanizaci za zvýšeného tlaku. Výstupem projektu bude: 1x Poloprovoz, 1x Užitný vzor, 1x Funkční vzorek. |

| Partneři: |

|

| Období realizace: | 1. 1. 2024 - 31. 12. 2026 |

| Stav: | Realizace |

| Celkové náklady: | 23 992 456 Kč |

| Dotace: | 14 455 654 Kč |

| Celkové náklady-VŠCHT: | 2 400 000 Kč |

| Dotace-VŠCHT: | 2 040 000 Kč |

| Řešitel za VŠCHT: | Pokorná Dana, doc. Ing., CSc. |

PROJEKT CZ.01.01.01/01/22_002/0000864 JE SPOLUFINANCOVÁN EVROPSKOU UNIÍ V RÁMCI OPERAČNÍHO PROGRAMU TECHNOLOGIE A APLIKACE PRO KONKURENCESCHOPNOST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Technologie a aplikace pro konkurenceschopnost |

| Program: | OP TAK |

| Registrační číslo projektu: | CZ.01.01.01/01/22_002/0000369 |

| Program/Výzva: | Aplikace – výzva I |

| Anotace: | Projekt ZincTechPaint je zaměřen na výzkum, vývoj a ověření nové technologie pro průmyslovou produkci inovativních zinkem plněných antikorozních nátěrových hmot, vyvinutých z unikátních recyklovaných druhotných surovin zinkových prášků vznikajících materiálovým využitím odpadů zinku, v souladu s principy cirkulární ekonomiky, iniciativou Průmysl 4.0. a celospolečenskými výzvami v oblasti klimatu. Výstupem bude poloprovozní pilotní linka a funkční vzorek cirkulární antikorozní nátěrové hmoty. |

| Partneři: |

|

| Období realizace: | 1. 3. 2023 - 31. 12. 2025 |

| Stav: | Realizace |

| Celkové náklady: | 53 991 097 Kč |

| Dotace: | 36 775 043 Kč |

| Celkové náklady-VŠCHT: | 6 004 837 Kč |

| Dotace-VŠCHT: | 5 104 111 Kč |

| Řešitel za VŠCHT: | Prošek Tomáš, doc. Ing., Ph.D. |

PROJEKT CZ.01.01.01/01/22_002/0000369 JE SPOLUFINANCOVÁN EVROPSKOU UNIÍ V RÁMCI OPERAČNÍHO PROGRAMU TECHNOLOGIE A APLIKACE PRO KONKURENCESCHOPNOST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Technologie a aplikace pro konkurenceschopnost |

| Program: | OP TAK |

| Registrační číslo projektu: | CZ.01.01.01/01/22_002/0000334 |

| Program/Výzva: | Aplikace – výzva I |

| Anotace: | Projekt navazuje na dosavadní výzkumně vývojové aktivity žadatele v oblasti výroby desek s využitím vermikulitu. Vermikulit je univerzální nerost, vyznačuje se čistotou, absencí zápachu a odolností proti plísním. Po exfoliaci je odolný i ve vysoké teplotě. Je populární jako izolant do krbových vložek či kamen. Při jeho použití však vyvstávají problémy v podobě nutnosti správného použití a větší nasákavosti materiálu. Výstupem projektu budou 2 prototypy. |

| Partneři: |

|

| Období realizace: | 31.12.2025 |

| Stav: | Realizace |

| Celkové náklady: | 29 134 940 Kč |

| Dotace: | 18 063 703 Kč |

| Celkové náklady-VŠCHT: | 5 999 999 Kč |

| Dotace-VŠCHT: | 5 099 999 Kč |

| Řešitel za VŠCHT: | Urbánek Jan, Ing. Ph.D. |

PROJEKT CZ.01.01.01/01/22_002/0000334 JE SPOLUFINANCOVÁN EVROPSKOU UNIÍ V RÁMCI OPERAČNÍHO PROGRAMU TECHNOLOGIE A APLIKACE PRO KONKURENCESCHOPNOST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Technologie a aplikace pro konkurenceschopnost |

| Program: | OP TAK |

| Registrační číslo projektu: | CZ.01.01.01/01/22_002/0000407 |

| Program/Výzva: | Aplikace – výzva I |

| Anotace: | Cílem předkládaného projektu je výzkum a vývoj nové ověřené technologie moření speciálních vysocelegovaných materiálů. Projekt je podáván v rámci konsorcia s Vysokou školou chemicko - technologickou v Praze. Výstupem projektu bude pět ověřených technologií - čtyři optimalizované technologie moření speciálních vysocelegovaných materiálů a jedna metodika hodnocení odolnosti vysocelegovaných materiálů po moření. |

| Partneři: |

|

| Období realizace: | 1. 5. 2023 - 31. 5. 2026 |

| Stav: | Realizace |

| Celkové náklady: | 23 969 631 Kč |

| Dotace: | 17 121 442 Kč |

| Celkové náklady-VŠCHT: | 6 849 922 Kč |

| Dotace-VŠCHT: | 5 822 434 Kč |

| Řešitel za VŠCHT: | Šefl Václav, Ing. Ph.D. |

PROJEKT CZ.01.01.01/01/22_002/0000407 JE SPOLUFINANCOVÁN EVROPSKOU UNIÍ V RÁMCI OPERAČNÍHO PROGRAMU TECHNOLOGIE A APLIKACE PRO KONKURENCESCHOPNOST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Technologie a aplikace pro konkurenceschopnost |

| Program: | OP TAK |

| Registrační číslo projektu: | CZ.01.01.01/01/22_002/0000766 |

| Program/Výzva: | Aplikace – výzva I |

| Anotace: | V rámci nově předloženého projektu bude probíhat výzkum a vývoj formy na vysokotlaké lití sanitární keramiky s prodlouženou životností. Nově vyvinuté řešení prodlouží životnost formy umyvadla z původních cca 15 tisíc cyklů/forma na nově cca 35 tisíc cyklů/forma. U forem klozetů to bude z původního stavu cca 10 tisíc cyklů/forma na cca 30 tisíc cyklů/forma. U obou typů forem se jedná o více jak 100% prodloužení životnosti. Výstupem projektu bude 1x ověřená technologie a 2x užitný vzor. |

| Partneři: |

|

| Období realizace: | 1. 6. 2023 - 31. 12. 2026 |

| Stav: | Realizace |

| Celkové náklady: | 23 409 816 Kč |

| Dotace: | 16 342 473 Kč |

| Celkové náklady-VŠCHT: | 6 575 080 Kč |

| Dotace-VŠCHT: | 5 588 818 Kč |

| Řešitel za VŠCHT: | Pokorný Jiří, Dr. Ing. |

PROJEKT CZ.01.01.01/01/22_002/0000766 JE SPOLUFINANCOVÁN EVROPSKOU UNIÍ V RÁMCI OPERAČNÍHO PROGRAMU TECHNOLOGIE A APLIKACE PRO KONKURENCESCHOPNOST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | EK |

| Poskytovatel, plný název: | Evropská komise |

| Program: | RFSC |

| Registrační číslo projektu: | 101057239 |

| Program/Výzva: | RFCS |

| Anotace: | To increase efficiency and lower production costs, the offshore wind industry is focusing on the development of larger wind generators. The HELIX project aims to provide high-strength steel fasteners for the offshore wind industry at a lower cost, more resistant to corrosion and with a wider diameter to support the ever-increasing size of wind turbines, leading to higher productivity and supporting the development of larger foundations to support above 10MW OWT and allow an easy assembly and disassembly of the whole structure. During the project, novel high-strength steel grades and protecting zinc-flake based coatings will be developed and validated. In addition, HELIX will use advanced characterisation and traditional techniques under both atmospheric and immersion conditions to advance in the knowledge of hydrogen absorption in high-strength steels under cathodic protection and in atmospheric conditions. |

| Partneři: |

|

| Období realizace: | 1. 7. 2022 - 30. 6. 2025 |

| Stav: | Realizace |

| Akronym: | HELIX |

| Celkové náklady: | 1 881 420 EUR |

| Dotace: | 1 128 848 EUR |

| Celkové náklady-VŠCHT: | 330 332 EUR |

| Dotace-VŠCHT: | 198 198 EUR |

| Řešitel za VŠCHT: | Prošek Tomáš, doc. Ing., Ph.D. |

| Zakázka: | 570-45-2012 |

|

This project has received funding from the European Union’s Research Fund for Coal and Steel programme under grant agreement No. 101057239. |

| Poskytovatel: | EK |

| Poskytovatel, plný název: | Evropská komise |

| Program: | RFSC |

| Registrační číslo projektu: | 101034041 |

| Program/Výzva: | RFCS |

| Anotace: | Environmental assisted fracture of ultra-high strength steels under aggressive environment is a complex phenomenon that combines the complexity of both atmospheric corrosion and hydrogen embrittlement processes. The aim of this project is to develop a methodology based on advanced numerical models to predict and minimize such risks. Sets of new experimental data will be obtained at both local and global scales to link atmospheric corrosion mechanisms and hydrogen entry and diffusion into the steels. The different models will be coupled taking into account mechanical parameters to assess risks of brittle fracture based on local hydrogen concentration. |

| Partneři: |

|

| Období realizace: | 1. 7. 2021 - 30. 6. 2024 |

| Stav: | Realizace |

| Akronym: | AtHyCor |

| Celkové náklady: | 1 906 026 EUR |

| Dotace: | 1 143 615 EUR |

| Celkové náklady-VŠCHT: | 346 690 EUR |

| Dotace-VŠCHT: | 208 014 EUR |

| Řešitel za VŠCHT: | Prošek Tomáš, doc. Ing., Ph.D. |

|

This project has received funding from the European Union’s Research Fund for Coal and Steel programme under grant agreement No. 101034041. |

| Poskytovatel: | TAČR |

| Poskytovatel, plný název: | Technologická agentura České republiky |

| Program, plný název: | Program na podporu aplikovaného výzkumu, experimentálního vývoje a inovací THÉTA |

| Program: | THÉTA |

| Registrační číslo projektu: | TK05020150 |

| Program/Výzva: | THÉTA 5 |

| Anotace: | Bude vypracován bodový hodnotící systém pro stanovení limitního množství vodíku ve směsi se zemním plynem pro bezpečné používání technologií podzemních zásobníků plynu. Výměnou nebo úpravou identifikovaných kritických částí bude následně možné technologii přizpůsobit pro požadovanou koncentraci vodíku. Pro dosažení tohoto cíle je třeba: (1) Stanovit rovnovážné množství atomárního vodíku v běžně používaných třídách ocelí po dlouhodobé expozici. (2) Stanovit vliv metalurgických vad, svarů, stavu povrchu, kontaminace a mechanického zatěžování na náchylnost k vodíkovému praskání. (3) Navrhnout a ověřit postupy ochrany oceli proti vodíkovému křehnutí. (4) Ověřit výsledky laboratorních studií dlouhodobými zkouškami kritických kombinací materiál/stav materiálu/prostředí/zatěžování. |

| Partneři: |

|

| Období realizace: | 1. 2. 2023 - 31. 12. 2025 |

| Stav: | Realizace |

| Celkové náklady: | 22 381 592 Kč |

| Dotace: | 13 419 000 Kč |

| Celkové náklady-VŠCHT: | 6 184 000 Kč |

| Dotace-VŠCHT: | 6 184 000 Kč |

| Řešitel za VŠCHT: | Prošek Tomáš, doc. Ing., Ph.D. |

| Zakázka: | 570-23-2339 |

|

Projekt TK05020150 je řešen s finanční podporou Technologické agentury ČR v rámci programu THÉTA |

| Poskytovatel: | TAČR |

| Poskytovatel, plný název: | Technologická agentura České republiky |

| Program: | TREND |

| Registrační číslo projektu: | FW10010328 |

| Program/Výzva: | TREND 10 |

| Anotace: | Cílem projektu je vývoj struktury a technologie výroby nové generace vysoce výkonného katalyzátoru pro proces transformace metanolu na moderní a trvale udržitelná paliva. Specificky, cílem projektu je vývoj nanostrukturovaných hierarchických zeolitických katalyzátorů pro selektivní transformaci metanolu na C4-C10 uhlovodíkovou frakci s vysokým obsahem rozvětvených alkanů a cykloalkanů s vysokým oktanovým číslem. Katalyzátory budou charakterizovány vysokou stabilitou katalytické aktivity, snadnou regenerovatelností a strukturní stabilitou, a umožní ekonomicky příznivou transformaci metanolu na C4-C10 s vysokou atomární selektivitou. Cílem je vyvinout ekonomický proces pro výrobu katalyzátorů, které svými hlavními funkčními vlastnostmi překonají katalyzátory na světovém trhu. |

| Partneři: |

|

| Období realizace: | 1. 1. 2024 - 30. 6. 2026 |

| Stav: | Realizace |

| Celkové náklady: | 18 222 519 Kč |

| Dotace: | 12 725 900 Kč |

| Celkové náklady-VŠCHT: | 5 150 000 Kč |

| Dotace-VŠCHT: | 4 635 000 Kč |

| Řešitel za VŠCHT: | Kubička David, prof. Ing., Ph.D., MBA |

Projekt FW10010328 je spolufinancován Technologickou agenturou ČR a Ministerstvem průmyslu a obchodu ČR v rámci programu TREND. Tento projekt a jeho výsledek je financován v rámci Národního plánu obnovy z evropského Nástroje pro uživení a odolnost.

|

|

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Podnikání a inovace pro konkurenceschopnost |

| Program: | OP PIK |

| Registrační číslo projektu: | CZ.01.1.02/0.0/0.0/20_366/0025674 |

| Program/Výzva: | SLUŽBY INFRASTRUKTURY - VIII. VÝZVA - NEVEŘEJNÁ PODPORA - AKTIVITA C) |

| Anotace: | Projekt je zaměřen na dovybavení nově vzniklého detašovaného pracoviště Technoparku v areálu cementárny Čížkovice, které vzniklo rozhodnutím AS VŠCHT Praha 15.12.2020. Pracoviště se nachází v areálu Lafarge Cement, a.s., Čížkovice v budově staré vápenky" bez e. č. a č. p., která je součástí pozemku parc. č. 503 v k. ú. Sulejovice a přestavkem (ve smyslu ust. §3059 občanského zákoníku) na pozemku parc. č. 376 v k. ú. Čížkovice, na základě nájemní smlouvy. |

| Partneři: |

|

| Období realizace: | 6. 12. 2021 - 21. 2. 2023 |

| Stav: | Projekt ukončen |

| Celkové náklady: | 6 875 000 Kč |

| Dotace: | 5 156 250 Kč |

| Celkové náklady-VŠCHT: | 6 875 000 Kč |

| Dotace-VŠCHT: | 5 156 250 Kč |

| Řešitel za VŠCHT: | Petrák Milan, Ing. |

PROJEKT CZ.01.1.02/0.0/0.0/20_336/0025674 BYL SPOLUFINANCOVÁN EVROPSKOU UNIÍ Z PROSTŘEDKŮ FONDU PRO REGIONÁLNÍ ROZVOJ V RÁMCI OPERAČNÍHO PROGRAMU PODNIKÁNÍ A INOVACE PRO KONKURENCESCHOPST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

|

|

|

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Podnikání a inovace pro konkurenceschopnost |

| Program: | OP PIK |

| Registrační číslo projektu: | CZ.01.1.02/0.0/0.0/19_262/0020180 |

| Program/Výzva: | APLIKACE VII. Výzva - s účinnou spoluprací |

| Anotace: | Projekt je zaměřen na výzkum a vývoj zařízení na přepracování másla. Zařízení bude schopné provádět rychlou úpravu zmrazeného másla z 25 kg bloků pro další použití. Výstupem projektu bude prototyp technologického zařízení na přepracování másla, které disponuje funkcionalitami s principy Průmyslu 4.0. a které bude schopné využít pro přepracování másla ze státních hmotných rezerv nebo v podmínkách, kde je nezbytné máslo skladovat ve vysoce zmraženém stavu. |

| Partneři: |

|

| Období realizace: | 1. 3. 2020 - 31. 12. 2022 |

| Stav: | Projekt ukončen žadatelem |

| Akronym: | REWORKER |

| Celkové náklady: | 20 704 210 Kč |

| Dotace: | 12 306 582 Kč |

| Celkové náklady-VŠCHT: | 2 191 348 Kč |

| Dotace-VŠCHT: | 1 643 511 Kč |

| Řešitel za VŠCHT: | Filip Vladimír, prof. Ing., CSc. |

PROJEKT CZ.01.1.02/0.0/0.0/19_262/0020180 BYL SPOLUFINANCOVÁN EVROPSKOU UNIÍ Z PROSTŘEDKŮ FONDU PRO REGIONÁLNÍ ROZVOJ V RÁMCI OPERAČNÍHO PROGRAMU PODNIKÁNÍ A INOVACE PRO KONKURENCESCHOPST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | TAČR |

| Poskytovatel, plný název: | Technologická agentura České republiky |

| Program, plný název: | Program na podporu aplikovaného výzkumu a experimentálního vývoje EPSILON |

| Program: | EPSILON |

| Registrační číslo projektu: | TH04020462 |

| Program/Výzva: | Program na podporu aplikovaného výzkumu a experimentálního vývoje EPSILON (2015 - 2026) |

| Anotace: | Předmětem realizace projektu je VaV způsobu výroby primární formy /zařízení/, do které se budou odlévat formy používané pro tlakové lití keramiky. V rámci projektu chceme vyvinout dva na sobě nezávislé způsoby – A) vyvinout hmotu, ze které se bude forma vyrábět frézováním, B) vyvinout postup uplatnění 3D tisku při výrobě primárních forem. V rámci projektu vzniknou tři výstupy – užitný vzor nové hmoty a dvě ověřené technologie )technologie výroby forem, technologie využití 3D tisku). Výstupů bude dosaženo nejdéle do konce realizace projektu. Detailní POPIS ŘEŠENÍ PROJEKTU, včetně výzkumných cílů a účelu projektu je samostatnou přílohou žádosti. |

| Partneři: |

|

| Období realizace: | 1. 1. 2019 - 31. 12. 2020 |

| Stav: | Projekt ukončen |

| Celkové náklady: | 22 519 000 Kč |

| Dotace: | 13 511 000 Kč |

| Celkové náklady-VŠCHT: | 5 823 000 Kč |

| Dotace-VŠCHT: | 5 823 000 Kč |

| Řešitel za VŠCHT: | Pokorný Jiří, Dr. Ing. |

|

Projekt TH04020462 byl řešen s finanční podporou Technologické agentury ČR v rámci programu EPSILON |

| Poskytovatel: | GAČR |

| Poskytovatel, plný název: | Grantová agentura České republiky |

| Program, plný název: | GA - Standardní projekty (1993 - 2050) |

| Program: | GAČR |

| Registrační číslo projektu: | 19-22978S |

| Program/Výzva: | GA19 |

| Anotace: | Hlavním cílem projektu je poskytnout základní pochopení vztahu mezi strukturními / texturními / acido-bazickými vlastnostmi a katalytickými vlastnostmi (aktivita / stabilita) rekonstruovaných podvojných vrstevnatých hydroxidů LDH (v objemové a nanesené formě). Naším cílem je objasnit, která bazická centra mají vynikající aktivitu/stabilitu v aldolové kondenzaci furfuralu a jak maximalizovat jejich počet. Abychom dosáhli tohoto ambiciózního cíle, stanovili jsme následující specifické cíle: (i) popsat změny strukturních / acido-bazických vlastností během transformace směsného oxidu na rekonstruovaný LDH, a to pomocí vhodných in-situ technik; (ii) stanovit vliv nosiče na strukturní / acido-bazické vlastnosti rekonstruovaných LDH nanesených na nosiči, (iii) objasnění vztahu mezi strukturními / acido-bazickými vlastnostmi (nanesených) rekonstruovaných LDH a jejich katalytickým chování (zejména aktivitou a dlouhodobou stabilitou). |

| Partneři: |

|

| Období realizace: | 1. 1. 2019 - 31. 12. 2021 |

| Stav: | Projekt ukončen |

| Celkové náklady: | 8 895 000 Kč |

| Dotace: | 8 514 000 Kč |

| Celkové náklady-VŠCHT: | 5 197 000 Kč |

| Dotace-VŠCHT: | 4 816 000 Kč |

| Řešitel za VŠCHT: | Kikhtyanin Oleg, Ing., Ph.D. |

| Zakázka: | 570-13-9906 |

|

Projekt 19-22978S byl řešen za finanční podpory Grantové agentury ČR |

| Poskytovatel: | GAČR |

| Poskytovatel, plný název: | Grantová agentura České republiky |

| Program, plný název: | GA - Standardní projekty (1993 - 2050) |

| Program: | GAČR |

| Registrační číslo projektu: | GA20-28093S |

| Program/Výzva: | GA20 |

| Anotace: | Hlavním cílem projektu je přispět k fundamentálnímu porozumění vztahu mezi aktivitou Cu hydrogenolýzních katalyzátorů a jejich strukturou. Projekt se proto zaměří na řízenou syntézu nosičových Cu katalyzátorů na řadě jasně definovaných nosičů, aby byly připraveny hydrogenolýzní katalyzátory s různými strukturními a fyzikálně-chemickými vlastnostmi. Především budou syntetizovány katalyzátory s různými velikostmi klastrů Cu, které budou mít vylepšenou dlouhodobou stabilitu (tedy odolnost vůči sintraci). Aktivita, selektivita i dlouhodobá stabilita katalytické aktivity syntetizovaných katalyzátorů bude studována v hydrogenolýze esterů a výsledky budou následně korelovány se strukturními a fyzikálně-chemickými vlastnostmi katalyzátorů aby byly získány informace o vztahu mezi strukturou a aktivitou využitelné pro racionální design hydrogenolýzních katalyzátorů. |

| Partneři: |

|

| Období realizace: | 1. 1. 2010 - 31. 12. 2022 |

| Stav: | Projekt ukončen |

| Celkové náklady: | 6 900 000 Kč |

| Dotace: | 6 435 000 Kč |

| Celkové náklady-VŠCHT: | 6 900 000 Kč |

| Dotace-VŠCHT: | 6 435 000 Kč |

| Řešitel za VŠCHT: | Kubička David, prof. Ing., Ph.D., MBA |

| Zakázka: | 570-13-0936 |

|

Projekt GA20-28093S byl řešen za finanční podpory Grantové agentury ČR |

| Poskytovatel: | GAČR |

| Poskytovatel, plný název: | Grantová agentura České republiky |

| Program, plný název: | GC - Mezinárodní projekty (2007 - 2050) |

| Program: | GAČR |

| Registrační číslo projektu: | GC20-28086J |

| Program/Výzva: | GC20 |

| Anotace: | Projekt je zaměřen na objasnění vzájemných inhibičních efektů v průběhu společné deoxygenace směsí skládajících se z různých typů kyslíkatých látek (mastných kyselin a fenolů). Projekt se zabývá návrhem a studiem vhodných bifunkčních katalyzátorů s cílem popsat vztahy mezi podmínkami syntézy katalyzátorů a jejich výslednými vlastnostmi. Účinnost katalyzátorů bude studována v deoxygenaci směsí mastných kyselin a fenolů se záměrem pochopit vzájemné působení různých kyslíkatých látek během deoxygenace. Tyto informace pomohou zlepšit návrh katalyzátorů. Vedle toho budou rovněž studovány i inhibiční účinky dusíkatých sloučenin. Tyto poznatky mohou přispět k pokroku v deoxygenaci komplexních surovin jakou jsou pyrolýzní oleje z aktivovaných vodárenských kalů. |

| Partneři: |

|

| Období realizace: | 1. 1. 2010 - 31. 12. 2022 |

| Stav: | Projekt ukončen |

| Celkové náklady: | 7 023 000 Kč |

| Dotace: | 6 867 000 Kč |

| Celkové náklady-VŠCHT: | 7 023 000 Kč |

| Dotace-VŠCHT: | 6 867 000 Kč |

| Řešitel za VŠCHT: | Kikhtyanin Oleg, Ing., Ph.D. |

| Zakázka: | 570-13-0940 |

|

Projekt GC20-28086J byl řešen za finanční podpory Grantové agentury ČR |

| Poskytovatel: | GAČR |

| Poskytovatel, plný název: | Grantová agentura České republiky |

| Program, plný název: | GA - Standardní projekty (1993 - 2050) |

| Program: | GAČR |

| Registrační číslo projektu: | 17-05704S |

| Program/Výzva: | GA17 |

| Anotace: | Projekt se zabývá studiem promotovaných hydrogenačních CuZnAl katalyzátorů. Hydrogenační katalyzátory na bázi CuZn jsou nadějnými katalyzátory pro hydrogenaci chemických specialit, např. esterů. CuZnAl katalyzátory budou řízeně syntetizovány s využitím metod ko-precipitace, depozice a impregnace. Katalyzátory budou detailně popsány fyzikálně-chemickými charakterizačními technikami, což umožní racionalizovat vztah mezi parametry syntézy a výslednou strukturou a vlastnostmi katalyzátorů. Hydrogenační aktivita připravených CuZnAl katalyzátorů bude studována ve dvou modelových hydrogenacích esterů (dimetyl adipátu a metyl hexanoáta) na odpovídající alkoholy. To umožní popsat vztah mezi strukturou a vlastnostmi katalyzátorů a jejich katalytickou aktivitou a selektivitou. Dále bude studována také stabilita připravených katalyzátorů. |

| Partneři: |

|

| Období realizace: | 1. 1. 2017 - 31. 12. 2019 |

| Stav: | Projekt ukončen |

| Celkové náklady: | 6 650 000 Kč |

| Dotace: | 6 401 000 Kč |

| Celkové náklady-VŠCHT: | 6 650 000 Kč |

| Dotace-VŠCHT: | 6 401 000 Kč |

| Řešitel za VŠCHT: | Kubička David, prof. Ing., Ph.D., MBA |

| Zakázka: | 570-13-7846 |

|

Projekt 17-05704S byl řešen za finanční podpory Grantové agentury ČR |

| Poskytovatel: | GAČR |

| Poskytovatel, plný název: | Grantová agentura České republiky |

| Program, plný název: | GA - Standardní projekty (1993 - 2050) |

| Program: | GAČR |

| Registrační číslo projektu: | 17-22586S |

| Program/Výzva: | GA17 |

| Anotace: | Vysokopevnostní oceli (VPO) představují skupinu pokročilých materiálů s pevností v tahu vyšší než 600 MPa. Oblast jejich využití rychle roste hlavně díky zájmu automobilového průmyslu vzhledem k potenciálu VPO významně přispět ke snížení hmotnosti a spotřeby nových vozů. Rozhodujícím omezením pro další aplikaci VPO představují problémy spojené se vstupem atomárního vodíku do jejich struktury vedoucí k vodíkovému zkřehnutí (vodíkem způsobenému koroznímu praskání) a ostatním formám poškození. Vodíkové zkřehnutí závisí na třech faktorech: (1) tvorbě atomárního vodíku a jeho vstupu do krystalové mřížky, (2) transportních procesech vodíku a (3) mechanismu vodíkového zkřehnutí. Tento projekt bude studovat vliv komplexní mikrostruktury VPO a kovových povlaků na tyto faktory s využitím řady inovativních experimentálních postupů jako SKPFM s cílem získání hlubšího vhledu do mechanismu tvorby atomárního vodíku během korozních dějů, vstupu vodíku do struktury kovu, permeability a zachycování vodíku, mechanismu vodíkového zkřehnutí a rekombinace a uvolňování vodíku. |

| Partneři: |

|

| Stav: | Projekt ukončen |

| Celkové náklady: | 6 900 000 Kč |

| Dotace: | 6 783 000 Kč |

| Celkové náklady-VŠCHT: | 6 900 000 Kč |

| Dotace-VŠCHT: | 6 783 000 Kč |

| Řešitel za VŠCHT: | Prošek Tomáš, doc. Ing., Ph.D. |

| Zakázka: | 570-13-7847 |

|

Projekt 17-22586S byl řešen za finanční podpory Grantové agentury ČR |

| Poskytovatel: | EK |

| Poskytovatel, plný název: | Evropská komise |

| Program: | HORIZONT 2020 |

| Registrační číslo projektu: | 727463 |

| Program/Výzva: | H2020 |

| Anotace: | Projekt BioMates usiluje o spojení inovativních technologií na zpracování biomasy 2. generace s cílem dosažení hospodárné výroby meziproduktů, které mohou být využity jako dostupné obnovitelné suroviny ve stávajících ropných rafinériích současně s konvenčními nástřiky. Výsledný koncept BioMates umožní 1) prostřednictvím snížení nároků na fosilní energii snížení výrobních nákladů, 2) využitím dostupné rafinérské kapacity minimalizaci investičních nákladů a 3) zvýšení obsahu biosložek v motorových palivech. |

| Partneři: |

|

| Období realizace: | 10/2016 - 3/2022 |

| Stav: | Projekt ukončen |

| Akronym: | BIOMATES |

| Celkové náklady: | 5 923 316 EUR |

| Dotace: | 5 923 316 EUR |

| Celkové náklady-VŠCHT: | 656 672 EUR |

| Dotace-VŠCHT: | 656 672 EUR |

| Řešitel za VŠCHT: | Kubička David, prof. Ing., Ph.D., MBA |

| Zakázka: | 570-42-6792 |

|

This project has received funding from the European Union’s Horizon 2020 research and innovation programme under grant agreement No. 727463. |

| Poskytovatel: | MŠMT |

| Poskytovatel, plný název: | Ministerstvo školství, mládeže a tělovýchovy |

| Program, plný název: | LT - INTER-EXCELLENCE (2016 - 2024) |

| Program: | MŠMT |

| Registrační číslo projektu: | LTACH19017 |

| Program/Výzva: | LTACH19 |

| Anotace: | Hlavním cílem projektu je ve spolupráci s výrobcem katalyzátorů (Ranido) a čínskými partnery s komplementárním know-how vyvinout katalytický systém, který umožní konverzi triglyceridů na pokročilá biopaliva za příznivějších reakčních podmínek, než které jsou aplikovány v současných technologiích. Součástí tohoto cíle je vyvinout katalytický systém tak, aby byl flexibilní, pokud jde o konečné produkty, tj. aby kromě pokročilých biopaliv umožňoval i produkci mastných alkoholů. Dosažení tohoto cíle je podmíněno dosažením dílčích cílů projektu, jimiž jsou vývoj účinného hydrogenolýzního katalyzátorů, který zajistí selektivní přeměnu triglyceridů (rostlinných olejů) na směs mastných alkoholů, a vývoj izomeračního katalyzátoru, díky kterému budou směsi mastných alkoholů transformovány na směsi izoalkanů. První dílčí cíl bude hlavní náplní výzkumného týmu v ČR, zatímco zajištění druhého dílčího cíle bude v gesci výzkumného týmu v ČR. Integrací obou dílčích cílů pak bude možné dosáhnout hlavního cíle projektu, tedy vývoje flexibilního katalytického systému pro přeměnu triglyceridů. |

| Partneři: |

|

| Období realizace: | 1. 6. 2019 - 31. 12. 2021 |

| Stav: | Projekt ukončen |

| Celkové náklady: | 5 931 000 Kč |

| Dotace: | 5 553 000 Kč |

| Celkové náklady-VŠCHT: | 5 175 000 Kč |

| Dotace-VŠCHT: | 5 175 000 Kč |

| Řešitel za VŠCHT: | Kubička David, prof. Ing., Ph.D., MBA |

| Zakázka: | 570-21-9203 |

|

Projekt LTACH19017 byl financován se státní podporou Ministerstva školství, mládeže a tělovýchovy ČR v rámci programu INTER-EXCELLENCE |

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Podnikání a inovace pro konkurenceschopnost |

| Program: | OP PIK |

| Registrační číslo projektu: | CZ.01.1.02/0.0/0.0/17_176/0015758 |

| Program/Výzva: | APLIKACE VI. Výzva - s účinnou spoluprací |

| Anotace: | Předmětem předkládaného projektu je průmyslový výzkum a experimentální vývoj jednotky recyklace, která zásadním způsobem mění postup při epuraci surové cukerní šťávy pomocí vápna při výrobě cukru z cukrové řepy. Uvedená technologie je ve světě unikátní, neboť umožňuje recyklaci a reaktivaci použitých sloučenin vápníku jejich efektivní využití v epuračním procesu. Partneři projektu jsou Přirodovědecká fakulta Univerzita Palackého v Olomouci a Vysoká škola chemicko-technologická v Praze. |

| Partneři: |

|

| Období realizace: | 1. 2. 2019 - 31. 3. 2022 |

| Stav: | Projekt ukončen |

| Akronym: | FUTURECYKLING |

| Celkové náklady: | 36 084 706 Kč |

| Dotace: | 24 108 192 Kč |

| Celkové náklady-VŠCHT: | 3 617 442 Kč |

| Dotace-VŠCHT: | 2 712 082 Kč |

| Řešitel za VŠCHT: | Šárka Evžen, doc. Ing., CSc., Pour Vladimír, Ing., CSc. |

PROJEKT CZ.01.1.02/0.0/0.0/17_176/0015758 BYL SPOLUFINANCOVÁN EVROPSKOU UNIÍ Z PROSTŘEDKŮ FONDU PRO REGIONÁLNÍ ROZVOJ V RÁMCI OPERAČNÍHO PROGRAMU PODNIKÁNÍ A INOVACE PRO KONKURENCESCHOPST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Podnikání a inovace pro konkurenceschopnost |

| Program: | OP PIK |

| Registrační číslo projektu: | CZ.01.1.02/0.0/0.0/19_262/0020042 |

| Program/Výzva: | APLIKACE VII. Výzva - s účinnou spoluprací |

| Anotace: | Předmětem projektu je výzkum a vývoj nových desek a 3D výlisků, které budou obsahovat vermikulit a budou svými technickými vlastnostmi přesahovat dosavadní nabízené produkty. To zajistí, že bude firma schopna obstát i proti hlavním konkurentům ve světě. Podobné řešení v této podobě zatím neexistuje a díky vysokým cenám zahraniční konkurence bude mít žadatel velkou šanci s novým řešením uspět. Výstupem projektu bude 5 prototypů (4 typy nových desek + 3D výlisky). |

| Partneři: |

|

| Období realizace: | 1. 2. 2020 - 31. 12. 2022 |

| Stav: | Projekt ukončen |

| Akronym: | Grena |

| Celkové náklady: | 24 927 502 Kč |

| Dotace: | 1 676 831 Kč |

| Celkové náklady-VŠCHT: | 4 386 438 Kč |

| Dotace-VŠCHT: | 3 728 472 Kč |

| Řešitel za VŠCHT: | Urbánek Jan, Ing. Ph.D. |

PROJEKT CZ.01.1.02/0.0/0.0/19_262/0020042 BYL SPOLUFINANCOVÁN EVROPSKOU UNIÍ Z PROSTŘEDKŮ FONDU PRO REGIONÁLNÍ ROZVOJ V RÁMCI OPERAČNÍHO PROGRAMU PODNIKÁNÍ A INOVACE PRO KONKURENCESCHOPST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Podnikání a inovace pro konkurenceschopnost |

| Program: | OP PIK |

| Registrační číslo projektu: | CZ.01.1.02/0.0/0.0/19_262/0020078 |

| Program/Výzva: | APLIKACE VII. Výzva - s účinnou spoluprací |

| Anotace: | Projekt Aplikace recyklovaného zinku v antikorozních nátěrových systémech (dále jen Zinccoatings) je zaměřen na výzkum a vývoj inovativních nátěrových hmot za využití výhradně recyklovaných zinkových prášků, v souladu s principy cirkulární ekonomiky. |

| Partneři: |

|

| Období realizace: | 1. 4. 2020 - 31. 12. 2022 |

| Stav: | Projekt ukončen |

| Akronym: | ZINCCOATINGS |

| Celkové náklady: | 18 885 592 Kč |

| Dotace: | 13 219 914 Kč |

| Celkové náklady-VŠCHT: | 4 320 453 Kč |

| Dotace-VŠCHT: | 3 672 385 Kč |

| Řešitel za VŠCHT: | Prošek Tomáš, doc. Ing., Ph.D. |

PROJEKT CZ.01.1.02/0.0/0.0/19_262/0020078 BYL SPOLUFINANCOVÁN EVROPSKOU UNIÍ Z PROSTŘEDKŮ FONDU PRO REGIONÁLNÍ ROZVOJ V RÁMCI OPERAČNÍHO PROGRAMU PODNIKÁNÍ A INOVACE PRO KONKURENCESCHOPST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Podnikání a inovace pro konkurenceschopnost |

| Program: | OP PIK |

| Registrační číslo projektu: | CZ.01.1.02/0.0/0.0/20_321/0024380 |

| Program/Výzva: | APLIKACE VIII. Výzva - s účinnou spoluprací |

| Anotace: | Projekt si klade za cíl připravit pomocí selekce nebo cílených technik nové kmeny kvasinek využitelné v pivovarství. Tyto kmeny budou mít lepší vlastnosti pro praktické průmyslové využití. |

| Partneři: |

|

| Období realizace: | 1. 3. 2021 - 31. 5. 2023 |

| Stav: | Projekt ukončen |

| Akronym: | MikroPivo |

| Celkové náklady: | 8 796 178 Kč |

| Dotace: | 6 151 167 Kč |

| Celkové náklady-VŠCHT: | 2 000 000 Kč |

| Dotace-VŠCHT: | 1 700 000 Kč |

| Řešitel za VŠCHT: | Dostálek Pavel, prof. Ing., CSc. |

PROJEKT CZ.01.1.02/0.0/0.0/20_321/0024380 BYL SPOLUFINANCOVÁN EVROPSKOU UNIÍ Z PROSTŘEDKŮ FONDU PRO REGIONÁLNÍ ROZVOJ V RÁMCI OPERAČNÍHO PROGRAMU PODNIKÁNÍ A INOVACE PRO KONKURENCESCHOPST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Podnikání a inovace pro konkurenceschopnost |

| Program: | OP PIK |

| Registrační číslo projektu: | CZ.01.1.02/0.0/0.0/20_321/0023613 |

| Program/Výzva: | APLIKACE VIII. Výzva - s účinnou spoluprací |

| Anotace: | Předmětem projektu je výzkum a vývoj anorganického pojiva, které umožní vyrábět jádra technologií 3D tisku v oblasti slévárenství. Cílovým parametrem z hlediska pevnosti jádra vyrobeného 3D tiskem je pevnost v ohybu, která musí být minimálně 3,5 MPa, zkoumány tak budou nejen vlastnosti materiálu, ale také jeho struktura. Výzkum bude směřovat také do oblasti zajištění dlouhodobé skladovatelnosti jader s anorganickým pojivem. Projekt bude realizován s účinnou spoluprací s malým podnikem a VO. |

| Partneři: |

|

| Období realizace: | 17. 9. 2020 - 30. 5. 2023 |

| Stav: | Projekt ukončen |

| Akronym: | 3D SANDPRINT |

| Celkové náklady: | 20 139 574 Kč |

| Dotace: | 14 097 702 Kč |

| Celkové náklady-VŠCHT: | 4 336 174 Kč |

| Dotace-VŠCHT: | 3 685 784 Kč |

| Řešitel za VŠCHT: | Antoš Petr, Dr. Ing., Ph.D. |

PROJEKT CZ.01.1.02/0.0/0.0/20_321/0023613 BYL SPOLUFINANCOVÁN EVROPSKOU UNIÍ Z PROSTŘEDKŮ FONDU PRO REGIONÁLNÍ ROZVOJ V RÁMCI OPERAČNÍHO PROGRAMU PODNIKÁNÍ A INOVACE PRO KONKURENCESCHOPST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Podnikání a inovace pro konkurenceschopnost |

| Program: | OP PIK |

| Registrační číslo projektu: | CZ.01.1.02/0.0/0.0/20_321/0024502 |

| Program/Výzva: | APLIKACE VIII. Výzva - s účinnou spoluprací |

| Anotace: | Mezi důležité parametry výrobků patří jejich životnost. Tu lze, navíc v kombinaci se zlepšením užitných vlastností, vylepšit pomocí vhodných povrchových úprav. Jednou z perspektivních oblastí takovýchto úprav jsou kompozitní povlaky na anorganické bázi. V rámci projektu budou vyrobeny a testovány kompozitní vrstevné porézní povlaky, jež slibují kombinaci dobré tepelné a korozní odolnosti se zlepšenými kluznými vlastnostmi. Předpokládaným výstupem je ověřená technologie jejich výroby. |

| Partneři: |

|

| Období realizace: | 1. 1. 2021 - 31. 3. 2023 |

| Stav: | Projekt ukončen |

| Akronym: | NACE Global |

| Celkové náklady: | 4 762 044 Kč |

| Dotace: | 3 158 663 Kč |

| Celkové náklady-VŠCHT: | 1 260 116 Kč |

| Dotace-VŠCHT: | 787 573 Kč |

| Řešitel za VŠCHT: | Prošek Tomáš, doc. Ing., Ph.D. |

PROJEKT CZ.01.1.02/0.0/0.0/20_321/0024502 BYL SPOLUFINANCOVÁN EVROPSKOU UNIÍ Z PROSTŘEDKŮ FONDU PRO REGIONÁLNÍ ROZVOJ V RÁMCI OPERAČNÍHO PROGRAMU PODNIKÁNÍ A INOVACE PRO KONKURENCESCHOPST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Podnikání a inovace pro konkurenceschopnost |

| Program: | OP PIK |

| Registrační číslo projektu: | CZ.01.1.02/0.0/0.0/20_330/0023447 |

| Program/Výzva: | SLUŽBY INFRASTRUKTURY - VII. VÝZVA - NEVEŘEJNÁ PODPORA - AKTIVITA C) |

| Anotace: | Po třech úspěšných projektech dovybavení Technoparku je připraven závěrečný projekt dovybavení zaměřený především na moderní unikátní přístrojovou techniku pro studium materiálů. Předkládaný projekt řeší doplnění 12 přístrojů a zařízení s ohledem na zkušenosti z provozu a rozvojové potřeby TPK. Místo realizace Technopark VŠCHT Kralupy nad Vltavou. Zaměření projektu: dovybavení přístrojovou technikou pro materiálový výzkum. Přístroje budou umístěny v místnostech s celkovou plochou 493,3 m2. |

| Partneři: |

|

| Období realizace: | 1. 12. 2020 - 31. 3. 2022 |

| Stav: | Projekt ukončen |

| Celkové náklady: | 17 730 000 Kč |

| Dotace: | 13 297 500 Kč |

| Celkové náklady-VŠCHT: | 17 730 000 Kč |

| Dotace-VŠCHT: | 13 297 500 Kč |

| Řešitel za VŠCHT: | Petrák Milan, Ing. |

PROJEKT CZ.01.1.02/0.0/0.0/20_330/0023447 BYL SPOLUFINANCOVÁN EVROPSKOU UNIÍ Z PROSTŘEDKŮ FONDU PRO REGIONÁLNÍ ROZVOJ V RÁMCI OPERAČNÍHO PROGRAMU PODNIKÁNÍ A INOVACE PRO KONKURENCESCHOPST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Podnikání a inovace pro konkurenceschopnost |

| Program: | OP PIK |

| Registrační číslo projektu: | CZ.01.1.02/0.0/0.0/21_374/0026822 |

| Program/Výzva: | APLIKACE - VÝZVA IX. |

| Anotace: | Hlavním cílem projektu je vývoj zelené řady kosmetických přípravků Mira green, jež bude obsahovat oplachové a neoplachové kosmetické formulace. V přípravcích řady Mira green bude použit premix aktivních látek s hydratačním a antioxidačním účinkem. |

| Partneři: |

|

| Období realizace: | 1. 2. 2022 - 30. 4. 2023 |

| Stav: | Projekt ukončen |

| Akronym: | EKOCHEM |

| Celkové náklady: | 3 922 776 Kč |

| Dotace: | 2 541 735 Kč |

| Celkové náklady-VŠCHT: | 400 000 Kč |

| Dotace-VŠCHT: | 340 000 Kč |

| Řešitel za VŠCHT: | Hrádková Iveta, doc. Ing., Ph.D. |

PROJEKT CZ.01.1.02/0.0/0.0/21_374/0026822 BYL SPOLUFINANCOVÁN EVROPSKOU UNIÍ Z PROSTŘEDKŮ FONDU PRO REGIONÁLNÍ ROZVOJ V RÁMCI OPERAČNÍHO PROGRAMU PODNIKÁNÍ A INOVACE PRO KONKURENCESCHOPST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |

| Program, plný název: | Operační program Podnikání a inovace pro konkurenceschopnost |

| Program: | OP PIK |

| Registrační číslo projektu: | CZ.01.1.02/0.0/0.0/21_374/0027351 |

| Program/Výzva: | APLIKACE - VÝZVA IX. |

| Anotace: | Projekt HERMIA - Vývoj moderní technologie na zpracování gastroodpadu a BRO využitím larev much Hermetia illucens je zaměřen na výzkum a vývoj nové inovativní metody na využití gastroodpadů a dalších biologicky rozložitelných odpadů v souladu s principy cirkulární ekonomiky. |

| Partneři: |

|

| Období realizace: | 1. 3. 2022 - 31. 5. 2023 |

| Stav: | Projekt ukončen |

| Akronym: | HERMIA |

| Celkové náklady: | 9 523 166 Kč |

| Dotace: | 6 666 216 Kč |

| Celkové náklady-VŠCHT: | 3 044 877 Kč |

| Dotace-VŠCHT: | 2 588 145 Kč |

| Řešitel za VŠCHT: | Vurm Radek, Ing., Ph.D. |

PROJEKT CZ.01.1.02/0.0/0.0/21_374/0027351 BYL SPOLUFINANCOVÁN EVROPSKOU UNIÍ Z PROSTŘEDKŮ FONDU PRO REGIONÁLNÍ ROZVOJ V RÁMCI OPERAČNÍHO PROGRAMU PODNIKÁNÍ A INOVACE PRO KONKURENCESCHOPST POD ZÁŠTITOU MINISTERSTVA PRŮMYSLU A OBCHODU ČR.

| Poskytovatel: | MPO |

| Poskytovatel, plný název: | Ministerstvo průmyslu a obchodu ČR |